Промышленные трубопроводы высокого давления: Полное руководство

Трубопроводы высокого давления служат сосудистой системой современной промышленности, играя основополагающую вспомогательную роль в таких отраслях, как энергетика, химическая промышленность и энергетика. В 2023 году объем рынка материалов для трубопроводов высокого давления в нефтегазовом секторе составит 42% от общего объема рынка применения, что делает их основным носителем для разработки и транспортировки ресурсов. В химической промышленности для производства синтетического аммиака и мочевины требуются среды с высоким давлением 10-100 МПа, при этом трубопроводные системы являются ‘основой’ производственных процессов. Кроме того, водородные трубопроводы высокого давления имеют решающее значение для широкомасштабного применения углеродно-нейтральной энергетики, а глубоководные нефтегазовые и морские ветряные электростанции стимулируют развитие коррозионно-стойких композитных материалов, что делает их ключевой поддержкой традиционной модернизации промышленности и прорывов в развивающихся отраслях.

Конкретные сценарии применения труб LSAW и SSAW в трубопроводы высокого давления

Типы из стальная труба высокого давления:

Трубы LSAW: Предпочтительный выбор для магистралей высокого давления

Транспортировка нефти и газа:

Используется в зонах повышенного риска Класса 1 и Класса 2 (таких как экстремально холодные регионы, подводные среды и густонаселенные районы) и является единственным типом труб, указанным в стандартах API.

Типичные проекты: Трансграничные газопроводы высокого давления (например, Восточный маршрут Китай-Россия), глубоководные нефте- и газопроводы (давление ≥ 15 МПа).

Водопроводная труба высокого давления:

Охватывает вопросы передачи энергии, горного дела, энергетических систем, муниципальных трубопроводов и специальных промышленных сценариев

Энергетика и химическая промышленность:

Системы охлаждения атомных электростанций, трубопроводы электростанций высокого давления, требующие устойчивости к высоким температурам и давлению (например, материал из легированной стали P91).

Трубы SSAW: Дополнение для сценариев среднего и низкого давления

Системы низкого давления для нефти, газа и воды:

Подходит для зон низкого риска класса 3 и 4 (например, сельскохозяйственные угодья, пустыни), с рабочим давлением, как правило, <10 МПа. .

Пример: внутренние водопроводные сети, теплотрассы (стоимость на 20-30% ниже, чем LSAW). .

Структурная поддержка и применение без давления:

Свайные трубы, опорные конструкции зданий, использующие свою гибкость для адаптации к деформации фундамента.

Направление технологической эволюции

LSAW: Разработка интеллектуальных производственных линий JCOE (таких как ALLLAND СТАЛЬ ТРУБА) для расширения внутреннего производства труб из сверхвысокопрочной стали от X100 до 710.

SSAW: усовершенствование процесса предварительной сварки + прецизионного разделения шва (уже применяется на международном уровне) с целью приближения к качеству LSAW.

Трубы для воды высокого давления (Трубы для воды высокого давления)

-Водопровод высокого давления должен обеспечивать баланс между коррозионной стойкостью и защитой окружающей среды при пожаротушении, гидравлической резке и очистке под высоким давлением, что делает нержавеющую сталь предпочтительным материалом.

-Системы пожаротушения: Трубы из нержавеющей стали 304/316 выдерживают давление свыше 1,6 МПа, при этом 316 содержит молибден для устойчивости к солевому туману и кислотно-щелочной среде, подходит для прибрежной/химической среды. Сварные соединения обеспечивают герметичность и надежность в аварийных ситуациях.

-Водоструйная резка: Бесшовные трубы из нержавеющей стали подвергаются обработке раствором и азотированию, выдерживают импульсные воздействия сверхвысокого давления 250-400 МПа, обладают усталостной прочностью и износостойкостью, отвечают требованиям экстремальных условий, таких как нефтяные месторождения.

Очистка под высоким давлением: нержавеющая сталь 304 имеет гладкую внутреннюю стенку, в паре с экологически чистыми уплотнениями для снижения сопротивления и предотвращения проникновения химических веществ, сертифицирована по стандартам ROHS, подходит для муниципальных санитарных моечных машин, предотвращает засорение ржавчиной и обеспечивает долговечность.

Трубы из нержавеющей стали 100% пригодны для вторичной переработки и не содержат загрязнений тяжелыми металлами. В зависимости от области применения выбирайте трубы 304 (стандартные) или 316 (с высокой коррозионной стойкостью) для обеспечения высокой прочности, устойчивости к атмосферным воздействиям и экологической чистоты, что делает их экологичным решением для промышленного и бытового использования.

Ключевые компоненты: Фитинги для труб высокого давления

Трубные фитинги высокого давления являются важнейшими соединениями системы высокого давления и выполняют следующие основные функции:

1. Надежная герметизация: Предотвращение утечки среды под экстремальным давлением для обеспечения целостности системы.

2. Надежное соединение: Точное соединение труб и оборудования для сохранения целостности конструкции и выдерживания воздействия высокого давления.

3. Точное управление потоком: Направление потока жидкости под высоким давлением и регулирование скорости потока для удовлетворения сложных технологических требований.

Критерии отбора имеют решающее значение:

Соответствие номинальному давлению: должно строго соответствовать или превышать максимальное рабочее давление и давление удара в системе.

Совместимость материалов: Выбирайте материалы в зависимости от транспортируемой среды (коррозионная активность, температура) и условий окружающей среды (например, нержавеющая сталь, легированная сталь).

Стандартная сертификация: Придерживайтесь авторитетных стандартов, таких как ASME B16.11 и GB/T, чтобы обеспечить качество производства и взаимозаменяемость.

Надежный производитель: Выбирайте технически зрелого, полностью квалифицированного поставщика, чтобы обеспечить стабильность и прослеживаемость продукции.

Точный выбор и применение фитингов высокого давления являются основными гарантиями обеспечения безопасности, эффективности и долговременной работы системы.

Подробное объяснение типов фурнитуры

-Фитинги обжимного типа: Эти фитинги легко устанавливаются и могут многократно разбираться при затягивании гайки. Они подходят для труб диаметром от 1/16‘ до 2’ и могут выдерживать давление до 10 000 фунтов на квадратный дюйм. Они широко используются в гидравлических системах и вибрационном оборудовании (например, компрессорах).

-Сварные фитинги: Крепятся с помощью сварки плавлением, обеспечивают отличную прочность и герметичность, подходят для экстремальных условий эксплуатации. Они широко используются в химических трубопроводах, авиационных топливных системах и других областях с высокими требованиями к долговечности.

-Фланцевые фитинги: В них используются болты для зажима фланцевых дисков для уплотнения, что делает их простыми в обслуживании. Они подходят для больших диаметров от DN50 до DN600 и используются в системах высокого давления, требующих частого обслуживания, например, на нефтехимических заводах и электростанциях.

-Устойчивая к давлению конструкция соответствует стандартам SAE J514, определяющим номинальное давление (динамическое давление ≤ 5 000 psi), материалы (углеродистая сталь/нержавеющая сталь и т. д.) и конструкции уплотнений для 37° развальцованных соединений, обеспечивая надежные соединения под высоким давлением в аэрокосмической промышленности, строительной технике и других областях. При выборе следует учитывать давление, среду, требования к обслуживанию и отраслевые стандарты для обеспечения безопасности системы.

Стандартное руководство по размерам (Трубы высокого давления РАЗМЕРЫ)

| Тип трубы | Общий диапазон размеров | Международный стандарт |

| Стальные трубы высокого давления | 1/4‘ - 24’ | ASTM A106/API5L |

| Гидравлическая труба высокого давления | 3/8‘ - 2’ | SAE J517 |

| Промышленная водопроводная труба | 1/2‘ - 12’ | Стандарты DIN/ISO |

Сценарии применения в промышленности и рекомендации по выбору

Трубы высокого давления в энергетике, промышленности и коммунальном хозяйстве требуют особого внимания к основным технологиям обеспечения безопасности:

1.Энергетическая промышленность: В трубопроводах для транспортировки нефти и газа должна использоваться высокопрочная коррозионностойкая сталь (например, трубопроводная сталь X80). Перед строительством необходимо провести геологические изыскания и анализ напряжений. Во время эксплуатации для обнаружения утечек следует использовать интеллектуальный мониторинг (распределенная волоконная оптика, ультразвуковое позиционирование) в сочетании с катодной защитой для уменьшения внешней коррозии.

2.Производство: Трубопроводы в гидравлических системах должны оптимизировать уплотнительные конструкции (уплотнительные кольца, металлические уплотнения), использовать износостойкие материалы высокого давления (нержавеющая сталь, никелированные сплавы), строго контролировать точность установки, чтобы избежать концентрации напряжений, а также регулярно проверять и заменять уплотнения, чтобы предотвратить утечки, которые могут привести к авариям.

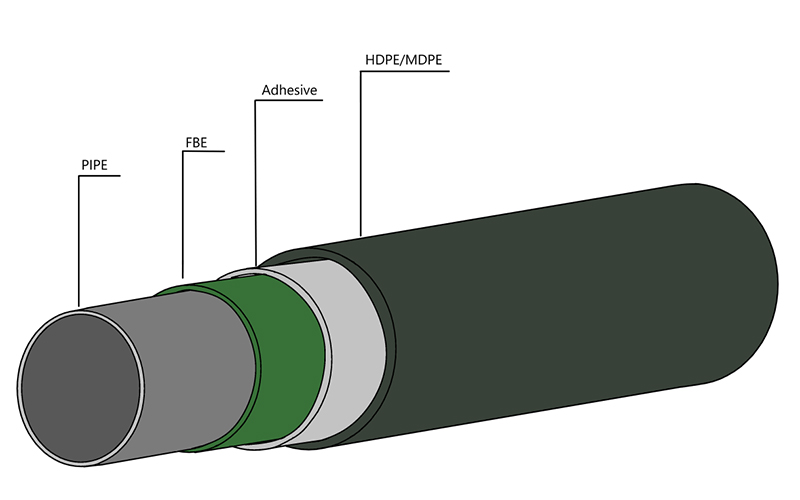

3.Муниципальное строительство: В муниципальных трубопроводах (водоснабжение, отопление) следует использовать антикоррозийные покрытия (плавленый эпоксидный порошок) и гибкие конструкции соединений, совместимые с ковким чугуном или армированным пластиком и другими устойчивыми к старению материалами. Протечки должны контролироваться с помощью интеллектуальных датчиков, а крепление и изоляция должны быть усилены в экстремальных погодных условиях, чтобы продлить срок службы.

Все три области должны опираться на стандартизированный дизайн, интеллектуальный мониторинг и точное техническое обслуживание, чтобы создать систему защиты на весь срок службы.

Стандарты технического обслуживания и безопасности

1.Регулярные испытания порогового давления

Испытания давлением должны проводиться регулярно в соответствии с отраслевыми стандартами (например, API 598 для энергетического сектора, ISO 19971 для производства), с использованием высокоточных датчиков (точность ≥0,5% FS) для контроля рабочего давления в режиме реального времени и сравнения результатов с проектными пороговыми значениями (1,5-кратное рабочее давление при испытании давлением). Аномальные колебания (превышающие ±10% от порогового значения) требуют немедленной остановки для проведения расследования. Для выявления слабых мест трубопровода следует использовать анализ напряжений, а для обеспечения данных, необходимых для профилактического обслуживания, необходимо создать архив кривых "давление-время".

2.Циклы замены компонентов

Циклы замены компонентов трубопроводов высокого давления (например, трубных соединений, уплотнений, фланцев) должны определяться исходя из условий эксплуатации:

-Уплотнения (уплотнительные кольца, металлические уплотнения): Заменяйте каждые 1-2 года при нормальных условиях эксплуатации; сократите срок замены до 6-12 месяцев в условиях коррозии или высокочастотной вибрации.

-Фланцевые болты: Каждые 3 года проводите комплексную проверку крутящего момента (подтягивайте в соответствии со стандартами ASME B16.5); при обнаружении поверхностной ржавчины или повреждения резьбы немедленно замените.

-Лопатки/тройники: Замена определяется по скорости уменьшения толщины стенки (превышение расчетного значения по 10%) или по результатам магнитопорошкового тестирования на наличие трещин, с обязательной проверкой каждые 5-8 лет.

Проверка совместимости размеров

Перед установкой проверьте стандарты размеров труб (например, ASME B16.25, GB/T 12459), обращая особое внимание на:

1.Номинальный диаметр (NPS) и толщина стенки (Sch40/Sch80): Обеспечьте совместимость с интерфейсами клапанов и насосных групп, чтобы избежать турбулентного износа, вызванного несоответствием диаметров.

2.Тип соединения (сварное / резьбовое / компрессионный фитинг): Проверьте совместимость профиля резьбы (NPT/BSP) для резьбовых соединений; проверьте допуск на внешний диаметр (±0,1 мм) для компрессионных фитингов.

3.межотраслевая совместимость компонентов: При смешивании компонентов из разных отраслей промышленности, таких как нефте- и газопроводы (API Spec 5L) и гидравлические системы (ISO 6149), целостность уплотнений должна быть проверена с помощью циклических испытаний под давлением (≥1000 циклов).

Получите коммерческое предложение на заказ стальных труб сегодня!

Предоставьте нам детали вашего проекта (например, применение, спецификации, количество). Наша опытная команда предложит индивидуальное решение и конкурентоспособное предложение в течение 24 рабочих часов.

Похожие статьи

ASTM A53 против API 5L: руководство по выбору и применению

Введение:Различия в технологиях определяют успех или неудачу, поэтому отбор должен быть “точным”.”

Анализ плотности стали: Основные различия между низкоуглеродистыми и среднеуглеродистыми сталями и их промышленное применение

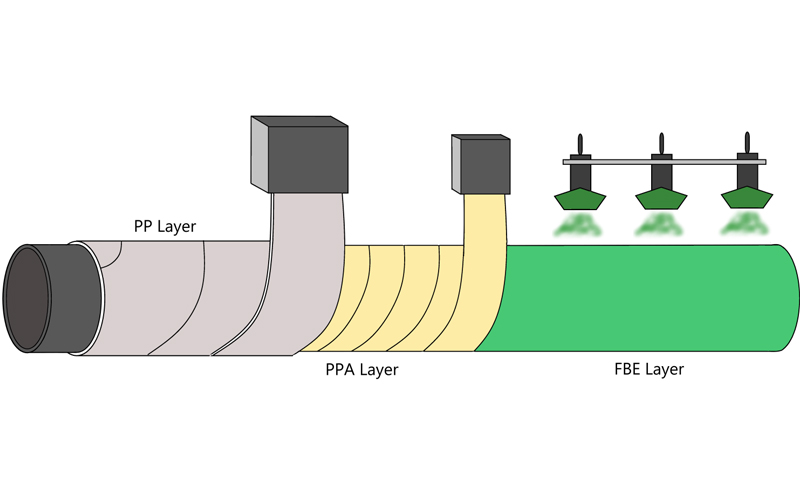

Стальная труба с покрытием 3LPE: надежный барьер в области защиты от промышленной коррозии

Труба с покрытием 3LPP: антикоррозийная защита в условиях высокой температуры и высокого давления

Стальная труба FBE: технологическая броня стальной линии обороны

ГОРЯЧИЕ ТЕГИ

последние сообщения

- Введение:Различия в технологиях определяют успех или неудачу, поэтому отбор должен быть “точным”.”

- Стальные трубы FBE: Защита от коррозии в новом понимании

- DIN 30671: Руководство по нанесению FBE-покрытия на стальные трубы

- Руководство по конструкционным трубам: ASTM A500vsEN10219

- Целостность сварного шва: Глубокое погружение в сравнение LSAW и SSAW труб