Руководство по выбору труб для месторождений высокосернистого газа

Сегодня, когда спрос на энергоносители постоянно растет, разработка месторождений высокосернистого газа (Sour Gas Fields) стала важной частью глобальной энергетической стратегии. Однако такие газовые месторождения содержат большое количество сероводорода (H₂S), углекислого газа (CO₂) и других кислотных компонентов, что создает серьезные проблемы для оборудования по сбору, транспортировке и переработке газа. Среди них сероводородная коррозия - один из самых значительных рисков, приводящих к разрушению трубопроводов. Она не только может привести к огромным экономическим потерям, но и спровоцировать катастрофические аварии, связанные с безопасностью.

H₂S коррозия в основном проявляется в следующих формах: водородно-индуцированное растрескивание (HIC), сульфидное коррозионное растрескивание под напряжением (SSCC) и электрохимическая коррозия с потерей веса. Атомы водорода, образующиеся в результате реакции между влажной средой H₂S и поверхностью стальной трубы, проникают внутрь стали, накапливаются и соединяются с включениями или дефектами, образуя молекулы водорода, создавая огромное давление и вызывая появление внутренних трещин (HIC). Под действием растягивающего напряжения эти микротрещины с большой вероятностью могут распространиться в макроскопические трещины (SSCC), вызывая внезапное хрупкое разрушение трубопровода. Такие разрушения часто происходят без предупреждения и являются чрезвычайно опасными.

Поэтому в условиях высокосернистого природного газа выбор антикоррозийных стальных труб для трубопроводов - это не просто выбор материала, а систематический проект, включающий в себя материаловедение, коррозионную инженерию, технологию нанесения покрытий и контроль качества. В этой статье мы подробно рассмотрим, как построить безопасный и надежный трубопровод для транспортировки кислого газа с помощью комплексного решения.

Первая линия обороны: Выбор материала, отвечающего строгим стандартам

Выбор материала является краеугольным камнем в противостоянии H₂S-коррозии. Основной принцип заключается в выборе стали, специально предназначенной для работы в кислой среде, а ключ - в строгом контроле химического состава и передовых производственных процессах.

Основные положения стандарта NACE MR0175/ISO 15156

Международный авторитетный стандарт NACE MR0175 (в настоящее время объединенный с ISO 15156) является основным руководством по выбору материалов для кислотных сред. Этот стандарт не только определяет химический состав, механические свойства и процесс термообработки стали, но и подробно описывает применимость материала в конкретных условиях парциального давления H₂S, значения pH и содержания хлоридов.

Контроль основных химических компонентов

- Содержание серы (S): Оно должно быть крайне низким. Сера образует неметаллические включения, такие как MnS, в стали, и эти включения являются основным источником возникновения HIC. Обычно требуется, чтобы содержание S было ≤ 0,002%.

- Содержание фосфора (P): Его содержание также необходимо строго контролировать, так как он усиливает центральную сегрегацию стали, снижает вязкость и способствует коррозии. Содержание P должно быть ≤ 0,015%.

- Обработка кальцием (Ca): В процессе обработки кальцием длинные полосовидные включения MnS могут быть преобразованы в сферические включения CaS, что значительно снижает чувствительность к HIC.

- Содержание меди (Cu): Соответствующее количество меди (0,2% - 0,3%) может образовывать защитную оксидную пленку на поверхности стали, повышая ее устойчивость к атмосферной коррозии. Однако его влияние на HIC нуждается во всесторонней оценке.

Таблица: Типичные требования к химическому составу трубопроводной стали, используемой в кислой среде (примеры):.

| Элемент | Стандартные требования (типовые значения, wt%) | Функции и причины управления |

| C | ≤ 0,06% | Снижение эквивалента углерода, улучшение свариваемости и устойчивости к SSC |

| Mn | ≤ 1.30% | Чрезмерное содержание усугубляет центральную сегрегацию и должно контролироваться вместе с содержанием углерода |

| S | ≤ 0,002% | Чрезвычайно низкая потребность в уменьшении количества включений MnS и предотвращении возникновения HIC |

| P | ≤ 0,015% | Снижение хрупкости и сегрегации в холодном состоянии |

| Ca | умеренно | Контролируют морфологию включений и превращают сульфиды типа II в сферические |

| O | ≤ 0,002% | Уменьшение количества оксидных включений и повышение чистоты стали |

Микроструктура и механические свойства

Помимо состава, однородная и тонкая микроструктура является ключом к сопротивлению HIC и SSCC. Ациклическая ферритная трубопроводная сталь, произведенная с помощью процесса термомеханического контроля (TMCP), обладает превосходными комплексными характеристиками. Ее высокая прочность, высокая вязкость и однородная микроструктура могут эффективно предотвращать зарождение и распространение трещин.

- Особое внимание следует уделить механическим свойствам:

Контроль твердости: NACE MR0175 устанавливает определенный верхний предел твердости сварных швов и зон термического влияния (HAZ) (обычно HRC 22). Чем выше твердость, тем больше вероятность возникновения SSCC.

- Предел текучести: Хотя высокопрочная сталь может утончить стенку трубы, в условиях сверхвысокой H₂S предел текучести обычной стали не должен превышать 80ksi (550 МПа), чтобы обеспечить достаточную устойчивость к SSC.

Вторая линия обороны: Усовершенствованная система покрытия

Даже если выбран самый лучший материал для труб, без высокоэффективного внешнего антикоррозийного покрытия не обойтись. Как физический барьер, оно изолирует стальную трубу от влажной, богатой хлоридами почвы или морской среды, что является ключом к продлению срока службы трубопровода и обеспечению его целостности.

Выбор покрытия: 3LPE против 3LPE. 3LPP

В жестких условиях эксплуатации трехслойный полиэтилен (3LPE) и трехслойный полипропилен (3LPP) являются на сегодняшний день основными и наиболее технологически совершенными системами покрытий.

- Трехслойный полиэтилен (3LPE)

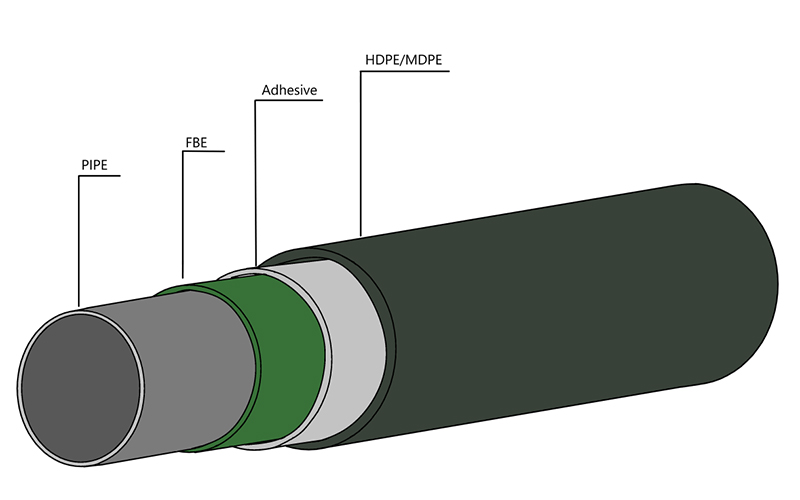

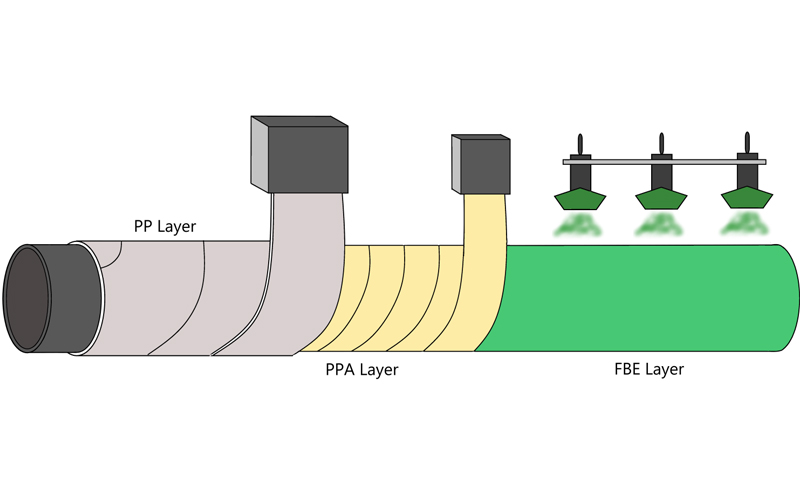

Структура: Нижний слой из эпоксидного порошка (FBE) + средний слой из полимерного клея + верхний слой из полиэтилена (PE).

Преимущества: Отличные механические свойства, устойчивость к катодной коррозии и водонепроницаемость. Технология отработана и широко применяется.

Ограничение: Верхний предел термостойкости полиэтилена обычно составляет 70°C. В условиях транспортировки при высоких температурах его характеристики снижаются.

- Трехслойный полипропилен (3LPP)

Структура: нижний слой из эпоксидного порошка (FBE) + средний слой из полимерного клея + верхний слой из полипропилена (PP).

Преимущества: Выдающаяся высокотемпературная стойкость (до 125°C), повышенная механическая прочность, лучшая ударопрочность и износостойкость. Она отлично подходит для высокотемпературных трубопроводов сбора и транспортировки, подводных трубопроводов или участков труб, для прохождения которых требуется направленное бурение.

Стоимость: Обычно выше, чем у 3LPE.

| Показатели эффективности | 3LPE | 3LPP |

| Максимальная рабочая температура | 60 - 70 °C | 100 - 125 °C |

| Устойчивость к ударам | Хорошо | Превосходно |

| Отличная адгезия | Хорошо | Хорошо |

| Гибкость | Превосходно | Превосходно |

| Химическая стойкость | Хорошо | Хорошо |

| Применимые среды | Превосходно | Превосходно |

| Предложение по выбору | Большинство наземных и подводных сред | высокая температура, скалистые участки, наклонно-направленное бурение |

Рекомендации по выбору: Для месторождений природного газа с высоким содержанием серы, особенно для высокотемпературных трубопроводов вблизи устья скважин, часто лучше выбирать 3LPP. Его более высокая термостойкость и устойчивость к механическим повреждениям дают дополнительные гарантии долгосрочной безопасной эксплуатации трубопроводов.

Наше комплексное решение для работы в кислотных средах

Выбор антикоррозийных стальных труб для трубопроводов - это не изолированное решение, а система, проходящая через весь процесс от проектирования, закупки, производства, контроля до монтажа. Основой нашего решения является гарантия "три в одном":

1. Строгий контроль над сырьем и производством

Мы начинаем с самого начала и сотрудничаем с ведущими сталелитейными заводами, которые соответствуют требованиям API 5L и стандартам NACE MR0175/ISO 15156, чтобы гарантировать, что химический состав и микроструктура основного материала полностью соответствуют стандартам. Стальная труба формируется с помощью передовых технологий Процесс формирования JCOE/UOE и технологии двухпроводной/многопроводной дуговой сварки под флюсом (SAW), а также в сочетании с термической обработкой в режиме онлайн, чтобы обеспечить соответствие характеристик сварного шва и зоны термического влияния (особенно твердости) требованиям кислой среды.

2. Высокоэффективная композитная система защиты

Мы рекомендуем композитное решение защиты “анти-HIC /SSCC подложка + внешнее покрытие 3LPP (или 3LPE) + соответствующее внутреннее покрытие”.

Внутреннее покрытие: Внутреннее покрытие из эпоксидной смолы может быть выбрано в зависимости от условий качества газа (например, содержащего CO₂), чтобы уменьшить контакт коррозионной среды с внутренней стенкой и снизить сопротивление трению при транспортировке жидкости.

Катодная защита: Разработана в сочетании с системой покрытия в качестве окончательного защитного барьера.

3. Строгий неразрушающий контроль и проверка качества

Качество разрабатывается и производится, а тем более проверяется. Мы проводим строгие проверки, выходящие далеко за рамки обычных проектов:

Испытание HIC: В соответствии со стандартом NACE TM0284, было проведено 96-часовое испытание на погружение в раствор (раствор A), имитирующий условия эксплуатации. Затем с помощью ультразвукового сканирования были оценены показатели чувствительности трещин (CLR), длины трещин (CTR) и толщины трещин (CSR).

Испытание SSC: В соответствии со стандартом NACE TM0177, метод четырехточечного изгиба или метод испытания на растяжение был принят для непрерывной нагрузки (обычно 80% AYS) в насыщенном растворе H₂S в течение 720 часов, чтобы проверить его анти-СКК эффективность.

Комплексный контроль UT/RT: Ультразвуковой и рентгеновский контроль 100% проводится на теле трубы и стыковых сварных швах, чтобы убедиться в полном отсутствии дефектов.

Проверка покрытия: в том числе обнаружение отпуска (обнаружение утечек), испытание на катодную дезинфекцию, испытание на ударопрочность и т.д.

Партнер, обеспечивающий безопасность в суровых условиях

Разработка месторождений высокосернистого природного газа - это высокотехнологичный, высокорискованный и высокоинвестиционный системный проект. Среди них безопасность транспортирующего трубопровода является залогом успеха всего проекта. Простого выбора “высококачественной” стали недостаточно для решения уникальных проблем, связанных с H₂S.

Секрет успеха кроется в деталях: тщательный расчет процентного содержания химических компонентов, точный контроль параметров производственного процесса, строгий контроль качества каждого миллиметра покрытия и почти точный неразрушающий контроль каждого метра стальной трубы.

Мы прекрасно понимаем, что то, что мы предлагаем, - это не просто отрезки стальных труб, а серьезное обязательство по обеспечению безопасности. Будучи долгосрочным партнером, занимающимся разработкой решений для нефтегазовой промышленности с тяжелыми условиями эксплуатации, мы, благодаря глубокому пониманию системы стандартов, стратегическому сотрудничеству с ведущими поставщиками, а также собственному высокому техническому качеству и возможностям управления проектами, можем предложить клиентам комплексные услуги, начиная от технических консультаций, выбора материалов, поставки труб и заканчивая технической поддержкой на месте.

Выбирая нас, вы выбираете надежного партнера, цель которого - ноль отказов. Давайте объединим усилия, чтобы минимизировать риски разработки месторождений высокосернистого природного газа и совместно обеспечить безопасность, эффективность и долгосрочную результативность передачи энергии.

Получите коммерческое предложение на заказ стальных труб сегодня!

Предоставьте нам детали вашего проекта (например, применение, спецификации, количество). Наша опытная команда предложит индивидуальное решение и конкурентоспособное предложение в течение 24 рабочих часов.

Похожие статьи

ASTM A53 против API 5L: руководство по выбору и применению

Введение:Различия в технологиях определяют успех или неудачу, поэтому отбор должен быть “точным”.”

Анализ плотности стали: Основные различия между низкоуглеродистыми и среднеуглеродистыми сталями и их промышленное применение

Стальная труба с покрытием 3LPE: надежный барьер в области защиты от промышленной коррозии

Труба с покрытием 3LPP: антикоррозийная защита в условиях высокой температуры и высокого давления

Стальная труба FBE: технологическая броня стальной линии обороны

ГОРЯЧИЕ ТЕГИ

последние сообщения

- Стальные трубы LSAW: Подробный обзор продукции

- Трубы с покрытием: основное решение для защиты промышленных трубопроводов от коррозии

- Стальные трубы LSAW: От X42 до X80

- Стальные трубы SSAW: Экономически эффективные трубы для передачи воды

- Промышленные трубопроводы высокого давления: Полное руководство