Руководство по морским стальным трубам и трубам для подводных проектов

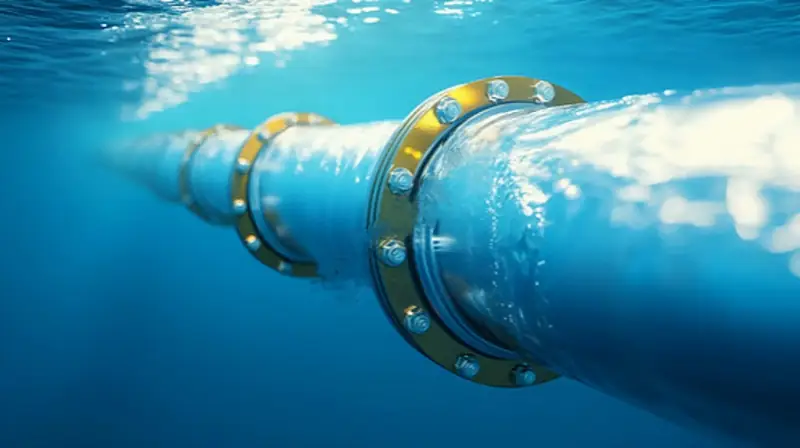

Бескрайние просторы океанов скрывают сложную сеть артерий, жизненно важных для глобальной цепи поставок энергоресурсов: морские трубопроводы. Эти подводные линии, построенные в основном из специализированных морских труб, транспортируют нефть, природный газ, а иногда и воду по сложным подводным рельефам, соединяя удаленные резервуары с перерабатывающими предприятиями и, в конечном счете, с потребителями по всему миру. Понимание технологии, материалов и инженерных решений, лежащих в основе этих морских стальных труб, является ключом к пониманию их огромного экономического и стратегического значения.

Основа подводного транспорта: Морские линейные трубы

В основе любой крупной подводной системы передачи лежит морская линейная труба. Она спроектирована таким образом, чтобы выдерживать экстремальные условия. Это сокрушительные глубины, огромное внутреннее давление углеводородов, коррозионная морская вода, возможные удары и постоянные динамические нагрузки от течений. Морские линейные трубы обычно:

1. Высокопрочная сталь: изготавливается из специально разработанных углеродистых или низколегированных сталей, отвечающих строгим международным стандартам (таким как API 5L). Распространены такие марки, как X65, X70 и даже выше, обеспечивающие необходимый предел текучести.

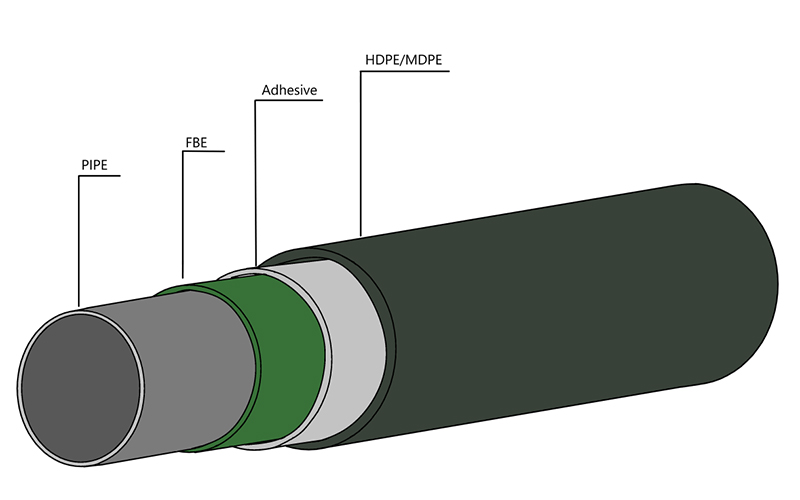

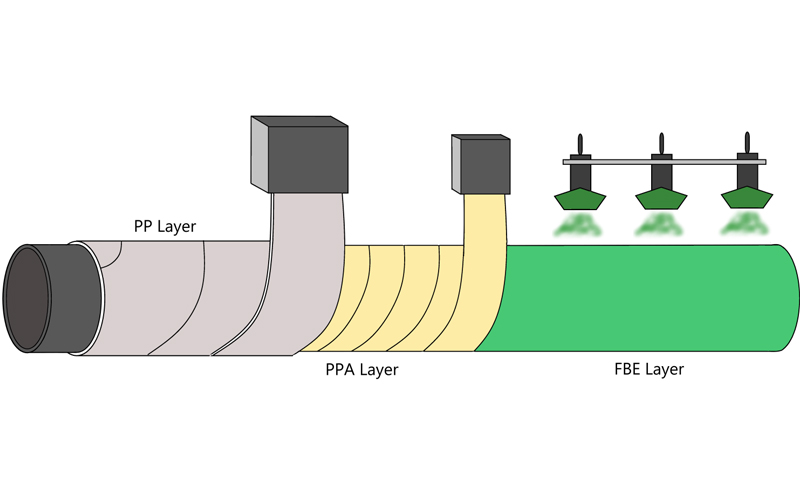

2. Коррозионная стойкость: она защищена передовыми покрытиями стальной трубы FBE, стальной трубы 3LPE, 3LPP Стальные трубы) и часто дополняются системами катодной защиты (КЗ) с жертвенным анодом для борьбы с неустанным воздействием морской воды и транспортируемых жидкостей.

3. Точность изготовления: бесшовные трубы или трубы, сваренные дуговой сваркой под флюсом (SAWL/SAWH), проходят строгие испытания (ультразвуковые, гидростатические, размерные) для обеспечения целостности перед выходом со стана.

4. Диаметр может варьироваться от нескольких дюймов для инженерных коммуникаций до более 40 дюймов для крупных экспортных магистралей. Толщина стенки тщательно рассчитывается в зависимости от глубины залегания воды, давления и необходимых коэффициентов безопасности.

В области строительства морских трубопроводов, Стальная труба LSAW (трубы с продольной дуговой сваркой под флюсом) и Стальная труба SSAW (спиральные трубы, сваренные дуговой сваркой под флюсом) применяются в различных сценариях благодаря своим конструктивным особенностям и технологическим преимуществам:

I. Применимые сценарии и технические характеристики

Применение LSAW в трубопроводах

Магистрали высокого давления: Благодаря высокой прочности конструкции и точности размеров, Трубы LSAW подходят для трубопроводов высокого давления для транспортировки нефти/газа, особенно на критических участках глубоководных районов, где необходимо выдерживать высокое давление.

Требования к защите от коррозии: Повышенная устойчивость к коррозии в морской воде и увеличенный срок службы достигаются благодаря антикоррозийным покрытиям, таким как 3PE (трехслойный полиэтилен) или FBE (плавленый эпоксидный порошок).

Процесс производства: Процесс формовки JCOE обеспечивает точность диаметра трубы, удовлетворяя требованиям к герметичности в условиях высокого давления.

Применение SSAW в трубопроводах

Передаточные трубопроводы большого диаметра: Спиральная структура позволяет гибко изготавливать трубы сверхбольшого диаметра (например, 3000 мм), подходящие для магистральных трубопроводов большого объема сырой нефти или природного газа.

Адаптация к рельефу: Пластичность спиральных сварных швов лучше подходит для прокладки в сложных подводных рельефах, снижая риск концентрации напряжений.

Стоимость и эффективность: Непрерывный процесс формовки рулонов снижает производственные затраты, что делает его пригодным для крупномасштабной прокладки вспомогательных трубопроводов среднего и низкого давления.

СТАЛЬНАЯ ТРУБА ALLLAND СТАНДАРТ ПРОИЗВОДСТВА

| ТИП ТРУБЫ | СТАНДАРТ | ОСНОВНЫЕ ПОКАЗАТЕЛИ |

| СТАЛЬНАЯ ТРУБА LSAW | API 5L, DNV-OS-F101 | Высокая прочность под давлением, точность размеров |

| СТАЛЬНАЯ ТРУБА SSAW | GB/T 9711, ISO 3183 | Устойчивость и пластичность |

За пределами магистрали: Универсальность морских труб и трубопроводов

В то время как морские линейные трубы большого диаметра транспортируют основную массу углеводородов, термин "морские трубы" часто относится к трубопроводам меньшего диаметра, необходимым для функционирования морской инфраструктуры. Эти морские трубы выполняют важнейшие вспомогательные функции:

1.Гидравлические линии управления: Трубы малого диаметра, по которым передается гидравлическая жидкость для управления подводными клапанами, дросселями и модулями управления на скважинах и манифольдах.

2.Линии нагнетания химикатов: по трубам можно подавать ингибиторы коррозии, предотвращающие образование накипи или подавляющие гидратообразование вещества непосредственно в магистральный трубопровод или ствол скважины.

3.Приборы и линии зондирования: трубки могут соединять датчики давления, температуры или эрозии с системами мониторинга поверхности.

4.Коммунальные линии: по ним может подаваться топливо, вода или воздух для различных операций на платформе или под водой.

5.Сваи для рубашек и обсадные трубы: Трубы большего диаметра также используются в качестве конструктивных элементов в оболочках платформы или в качестве кондукторов скважин.

Эти морские трубы также преимущественно стальные (часто из нержавеющей стали типа 316L для повышения коррозионной стойкости в критических областях применения) и требуют такой же, если не более специализированной, антикоррозионной защиты из-за их меньшего размера и уязвимости.

Почему морские стальные трубы занимают лидирующие позиции

Морские стальные трубы остаются неоспоримым материалом для первичной подводной инфраструктуры по убедительным причинам:

1. Превосходное соотношение прочности и веса: Сталь обеспечивала необходимую структурную целостность, чтобы выдержать огромное гидростатическое давление на глубине и внутреннее рабочее давление, не становясь при этом непомерно тяжелой для установки.

2. Доказанная долговечность: При правильной металлургии, производстве и защите от коррозии (покрытия + CP) срок службы стальных трубопроводов в суровых морских условиях может превышать 30-40 лет.

3. Свариваемость: стальные трубы можно надежно сваривать в море с помощью специализированных технологий (например, гипербарической сварки, сварки J-lay/S-lay), что позволяет строить непрерывные трубопроводы на огромных расстояниях.

4. Доступность и масштабируемость: Мировая сталелитейная промышленность может производить огромные объемы и широкий диапазон размеров/сорта, необходимые для крупных морских проектов.

5. Предсказуемые характеристики: Десятилетия инженерного опыта и установленные стандарты (API, DNV, ISO) обеспечивают высокую уверенность в проектировании и эксплуатационных характеристиках морских стальных труб*систем.

Преодолевая трудности: От завода до морского дна

Прокладка морской трубы - монументальный подвиг морской техники:

1. Обследование и подготовка маршрута: Детальное картирование морского дна для определения опасностей, планирования маршрута и потенциальной подготовки траншеи.

2. Суда для укладки труб: Специализированные суда (S-lay, J-lay, Reel-lay) сваривают отдельные стыки или катушки морских труб в непрерывную линию и опускают ее точно на морское дно по мере движения судна вперед. Системы динамического позиционирования удерживают судно на курсе.

3. Рытье траншеи и закапывание: Для обеспечения устойчивости и защиты (особенно на мелководье или в рыболовных зонах) трубопроводы часто закапывают с помощью струйных траншеекопателей или механических резцов. Дополнительную защиту может обеспечить отсыпка скальных пород.

4. Соединение и тестирование: может соединять сегменты трубопровода (подводные или надводные) и проводить строгие гидроиспытания для обеспечения целостности перед вводом в эксплуатацию.

5. Защита: Анодирование установки для CP, в некоторых случаях бетонное покрытие для устойчивости на морском дне.

Инспекция и целостность: Защита спасательного круга

Путешествие не заканчивается на этапе установки. Постоянный мониторинг жизненно важен:

1.Скребки: ”умные скребки” (Pipeline Inspection Gauges), оснащенные датчиками, перемещаются внутри морской трубы, обнаруживая коррозию, вмятины, трещины или скопления парафина.

2.Обследование с помощью АДУ: Дистанционно управляемые аппараты визуально осматривают внешнюю поверхность трубопровода, аноды и состояние морского дна.

3.Мониторинг катодной защиты: регулярные проверки обеспечивают эффективное функционирование системы CP для предотвращения коррозии.

4.Системы обнаружения утечек: Сложные системы контроля потока и акустические датчики обеспечивают раннее предупреждение.

Будущее течет по морским трубам

По мере продвижения геологоразведки на большие глубины и в более суровые условия (Арктика, сверхглубокие районы) растут требования к морским стальным трубам и морским трубам. Инновации направлены на:

1.Улучшенные материалы: разработка высокопрочных сталей (X80, X100+), коррозионно-стойких сплавов (CRA) и композитных материалов для конкретных применений.

2.Улучшенные покрытия: Более долговечные и устойчивые к повреждениям системы покрытий.

3.Передовые технологии установки: Более эффективные методы укладки, возможность работы на больших глубинах.

4.Цифровые двойники и искусственный интеллект: использование данных в реальном времени для прогнозирования технического обслуживания и оптимизации управления целостностью.

Заключение

Невидимая сеть морских труб - свидетельство человеческой изобретательности в освоении энергетических ресурсов под океаном. От массивных морских трубопроводов, транспортирующих миллионы баррелей нефтяного эквивалента, до сложных морских труб, обеспечивающих точный контроль и закачку химических веществ, специализированные морские стальные трубы образуют прочный хребет этой важнейшей инфраструктуры. Постоянный прогресс в области материалов, проектирования и управления целостностью гарантирует, что эти жизненно важные подводные артерии будут надежно и эффективно подпитывать мировую экономику на протяжении десятилетий, преодолевая огромное давление морских глубин. Надежный поток морской энергии действительно начинается с прочности и точности труб, проложенных по дну океана.

Часто задаваемые вопросы (FAQ)

1. Вопрос: В чем основная разница между “морскими трубами” и “морскими трубами”?

О: ”Морские трубы” - это более широкий термин, охватывающий передающие трубопроводы большого диаметра (морские линейные трубы). “Морские трубы” обычно относятся к трубопроводам меньшего диаметра, используемым для управления, закачки химикатов, КИПиА и инженерных коммуникаций на морских объектах.

2. Вопрос: Почему сталь является основным материалом для морских трубопроводов?

A: Морская стальная труба может предложить идеальное сочетание высокой прочности, долговечности, свариваемости, производительности в суровых условиях и масштабируемости для крупных проектов. Ее соотношение прочности и веса имеет решающее значение для глубоководных применений.

3. Вопрос: Как морские трубопроводы защищены от коррозии?

О: Они используют двойную систему: (1) Высокоэффективные внешние покрытия (такие как FBE, 3LPE, 3LPP) образуют физический барьер. (2) Системы катодной защиты (КЗ), использующие жертвенные аноды или импульсный ток, обеспечивают электрохимическую защиту всех открытых участков стали.

4. Вопрос: Как прокладываются трубопроводы на морском дне?

О: Специализированные трубоукладочные суда (использующие методы S-lay, J-lay или Reel-lay) сваривают секции труб вместе и опускают непрерывную линию на морское дно по мере движения судна. Для защиты часто следует рытье траншеи или отсыпка породы.

Получите коммерческое предложение на заказ стальных труб сегодня!

Предоставьте нам детали вашего проекта (например, применение, спецификации, количество). Наша опытная команда предложит индивидуальное решение и конкурентоспособное предложение в течение 24 рабочих часов.

Похожие статьи

ASTM A53 против API 5L: руководство по выбору и применению

Введение:Различия в технологиях определяют успех или неудачу, поэтому отбор должен быть “точным”.”

Анализ плотности стали: Основные различия между низкоуглеродистыми и среднеуглеродистыми сталями и их промышленное применение

Стальная труба с покрытием 3LPE: надежный барьер в области защиты от промышленной коррозии

Труба с покрытием 3LPP: антикоррозийная защита в условиях высокой температуры и высокого давления

Стальная труба FBE: технологическая броня стальной линии обороны

ГОРЯЧИЕ ТЕГИ

последние сообщения

- ASTM A53 против API 5L: руководство по выбору и применению

- Взламывая код: Что делает спиральные стальные трубы SSAW лучшим выбором инженера во всем мире

- Что такое труба ASTM A252? Базовое инженерное решение.

- Краткое руководство по EN 10217: Европейский стандарт для сварных труб под давлением

- Гидростатическое испытание: Почему оно является последней защитой целостности труб API 5L