Руководство по выбору стальных труб ASTM A53 LSAW для трубопроводов для транспортировки нефти и газа

Введение: Решение проблемы определения размеров нефте- и газопроводов - ключ к балансу между безопасностью и стоимостью

В сфере транспортировки нефти и газа выбор трубопровода является ключевым звеном, определяющим успех или неудачу проекта. Как обеспечить безопасную транспортировку в тяжелых условиях эксплуатации и при этом избежать потерь, вызванных перепроектированием? Согласно данным, неправильный выбор размера труб может привести к увеличению затрат на эксплуатацию и обслуживание 30% и даже стать причиной серьезных аварий, таких как утечки и взрывы. Являясь важным материалом для строительства нефте- и газопроводов, ASTM A53 Стальная труба LSAW стал предпочтительным решением для сценариев транспортировки под низким и средним давлением благодаря своим превосходным комплексным характеристикам. В этой статье мы представим вам научное и строгое руководство по выбору с учетом технических характеристик, логики выбора и реальных случаев, которое поможет вам принять точное решение в сложных условиях работы.

ASTM A53 LSAW стальная труба основные характеристики и стандарты анализ

(I) Технические параметры: основные показатели для построения базовых уровней эффективности

Основные технические параметры стальных труб LSAW в соответствии с ASTM A53-20 являются следующими:

1. Механические свойства

Предел текучести (мин.): 205MPa (Grade A) / 245MPa (Grade B)

Прочность на разрыв (мин.): 330MPa (Grade A) / 415MPa (Grade B)

Удлинение (мин.): 25% (шаг 200 мм) Этот параметр обеспечивает достаточную устойчивость стальной трубы к деформации при транспортировке под низким и средним давлением (≤8 МПа), особенно подходит для прокладки в условиях сложного рельефа и частых изменений нагрузки.

2. Контроль химического состава

| элементарный | Ограничения по содержанию (класс B) | Влияние на производительность |

| C | ≤0.30% | Контроль углеродного эквивалента для повышения производительности сварки |

| S | ≤0,05% | Снижение риска термического охрупчивания |

| P | ≤0.04% | Снижение склонности к холодному охрупчиванию |

| Строгий контроль химического состава является основой превосходной свариваемости и коррозионной стойкости труб, особенно во влажной или кислой почве. |

3. Требования к процессу: определение стандартов высококачественного производства

Процесс формовки: принятие LSAW технологии, через предварительный изгиб, формовка, внутренняя сварка, внешняя сварка четыре процесса, чтобы убедиться, что глубина шва является равномерным, прочность сварных соединений ≥ 85% основного материала.

Стандарты проверки: Внедрение 100% ультразвукового контроля (UT) + радиационного контроля (RT), точность идентификации дефектов сварного шва до 0,5 мм, что значительно превышает традиционные отраслевые стандарты отбора образцов.

(II) Сравнительные преимущества: Почему LSAW лучше подходит для сценариев с низким и средним напряжением?

Стальные трубы ASTM A53 LSAW обладают значительными преимуществами перед стальными трубами, сваренными под высоким сопротивлением (ERW), в основных эксплуатационных областях:

| Показатели эффективности | Стальная труба LSAW (ASTM A53) | Стальная труба ERW (ASTM A106) | Различия в применении |

| Диапазон толщины стенок | 6-40 мм | 3-12 мм | Подходит для толстостенных конструкций, работающих под высоким давлением (например, переходы через реки, участки насыпей) |

| Максимальное рабочее давление | ≤8МПа | ≤4МПа | Предпочтительны для сценариев со средним напряжением (например, городские сети, фидерные трубопроводы) |

| Жесткость сварного шва | -20℃ ударная работа ≥47J | -20℃ ударная работа ≥27J | Повышенная безопасность в низкотемпературных средах |

| Использование маточной смеси | 98% или более | Ниже 95% | Улучшенный контроль затрат на материалы |

III. Выбор ключевых факторов и логика принятия решений

(i) Уровни давления: первое руководство по определению применимых сценариев

1.Сценарий низкого давления (≤4 МПа)

Типичные применения: городские газовые сети, технологические трубопроводы на нефтеперерабатывающих заводах

Точки отбора: Предпочтительна труба из стали марки А (15% дешевле), толщина стенки рассчитывается по коррозионному припуску + минимальная прочность (формула: t = PD/(2 [σ]φ) + C, где P = расчетное давление, D = внешний диаметр, [σ] = допустимое напряжение, φ = коэффициент сварки = 0,9, C = коррозионный припуск в 3 мм).

2.Сцена среднего давления (4-8 МПа)

Типичные применения: магистральные газопроводы, нефтепроводы для сбора газа на больших расстояниях

Точки отбора: Должна использоваться стальная труба класса B, рекомендуемая толщина стенки 8-16 мм (необходимо пройти калибровку прочности ASME B31.8), основное внимание уделяется ударной вязкости сварного шва (-20 ℃ ударная работа ≥ 60J).

(ii) Коррозионные среды: разработка программ защиты на протяжении всего жизненного цикла

1.Сравнение и моделирование стоимости антикоррозийных решений

| Антикоррозийная программа | Первоначальная стоимость (юань/кв. м) | срок службы | Применимая среда | Эксплуатационные расходы (годы/километры) |

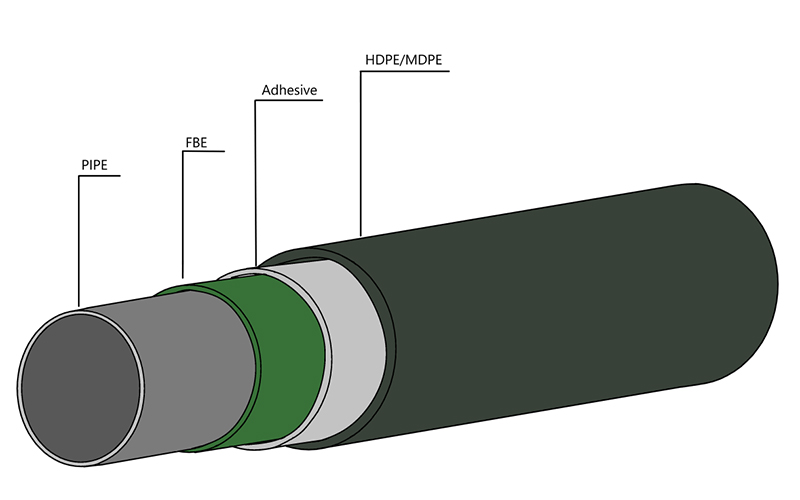

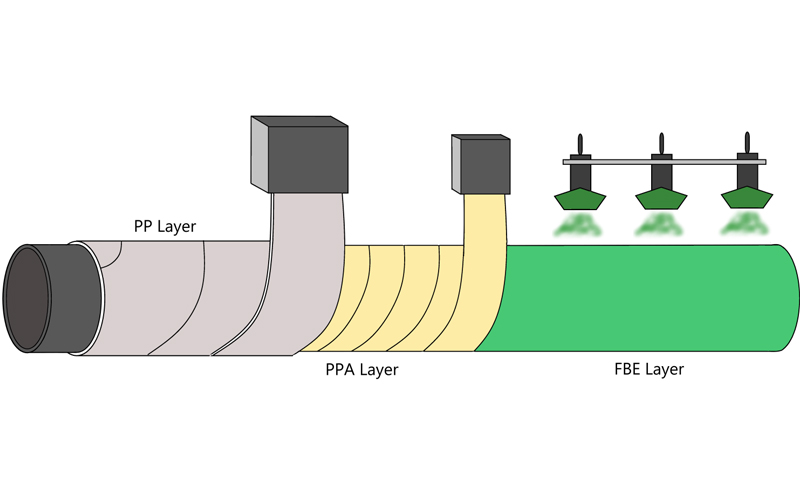

| Покрытие FBE | 80-120 | 10-15 лет | Нейтральная почва (pH=6-8) | 500-800 |

| Тройное полиэтиленовое покрытие | 200-300 | 20-25 лет | Сильно коррозийные почвы (pH 9) | 200-300 |

| Катодная защита + покрытие | 300-400 | 30 лет + | Морские грязевые отмели, засоленные почвы | 1000-1500 (включая замену анода) |

Формула общей стоимости жизненного цикла: LCC = C_p + C_i \times n + C_m \times t + C_r \times (1-\delta)^t (где: C_p = стоимость покупки, C_i = стоимость проверки, n = количество проверок, C_m = ежегодные расходы на обслуживание, t = срок службы, C_r = стоимость замены, \delta = коэффициент утилизации 5%)

2.Стратегии преодоления кислотных сред

Если парциальное давление H2S в среде составляет > 0,0003 МПа или парциальное давление CO2 > 1,4 МПа, материал необходимо обновить:

Добавление легирующих элементов Cr (1-3%) и Mo (0,5-1%) для повышения устойчивости к сульфидной коррозии под напряжением (SSCC);

Процесс PWHT (послесварочная термообработка) используется для снижения твердости зоны сварки (≤250HV10);

Строго контролируйте HIC (водородно-индуцированное растрескивание) свойства материала (CLR≤1,5%, CTR≤0,5%, CSR≤0,01%).

(iii) Моделирование затрат: расчеты всей цепочки от закупок до вывода из эксплуатации

В качестве примера возьмем трубопровод DN500 (10 км):

| Статьи расходов | ASTM A53 LSAW (Gr. B) | API 5L X52 | коэффициент дисперсии |

| Первоначальная цена покупки | 4,8 миллиона долларов | 6,2 миллиона долларов | -22.6% |

| Затраты на тестирование | $150,000 (100% UT/RT) | $250,000 | -40% |

| Ежегодные расходы на техническое обслуживание | 80 000 долларов | $120,000 | -33.3% |

| Жизненный цикл (годы) | 20 | 25 | -20% |

| LCC Текущее значение | $8,9 млн (i=8%) | 12,6 миллиона долларов | -29.4% |

В-третьих, распространенные недоразумения и руководство по их избеганию

Миф 1: “ASTM A53 является альтернативой API 5L для сценариев с высоким давлением”

Правда: Максимальное расчетное давление ASTM A53 составляет 8 МПа, в то время как API 5L X65 может выдерживать более 12 МПа. На одном из месторождений сланцевого газа однажды по ошибке использовали стальную трубу A53, что привело к усталостному растрескиванию сварных швов через 3 года и увеличению затрат на техническое обслуживание на 2 миллиона юаней.

Очки избегания ям: Стальные трубы стандарта API 5L или GB/T 9711-2023 должны использоваться в сценариях высокого давления (>8 МПа), при этом требуется дополнительное испытание циклом давления (PAT).

Миф 2: “Чем толще антикоррозийное покрытие, тем лучше антикоррозийный эффект”.”

Правда: Оптимальная толщина эпоксидных порошковых красок (FBE) составляет 80-150 мкм:

<80 мкм: Повышенная скорость образования отверстий и легкое проникновение соли в подложку;

150 мкм: внутреннее напряжение покрытия увеличивается, легко трескается (прибрежный проект из-за слишком толстого покрытия, через 5 лет большая площадь сколов).

Избегайте выбоин: Согласно ISO 21809-3, толщина покрытия должна сочетаться с удельным сопротивлением грунта (150 мкм рекомендуется при ρ 50 Ω・m).

Миф 3: “Испытания сварных швов можно проводить на выборочной основе для снижения затрат”

Правда: Стандарт ASTM A53 четко требует проведения неразрушающего контроля 100%, а выборочный контроль (например, лучевой контроль 5%) может не выявить опасные дефекты (например, несплавления, трещины). Нефтепровод был введен в эксплуатацию через год из-за негерметичности сварных швов и утечки дизельного топлива, а штраф в области охраны окружающей среды составил 5 миллионов юаней.

Избегайте подводных камней: Выбирайте производителей с сертификатом CWB, запрашивайте отчеты о корневых испытаниях (включая графики UT, отрицательные числа RT) и отказывайтесь от продукции, полученной методом “выборки партии”.

В-четвертых, реальный случай: выбор проекта по подаче природного газа для всего анализа

История проекта

Транспортируемая среда: природный газ (50ppm H2S, 3% CO2)

Расчетное давление: 6 МПа, диаметр трубы: DN508 (20″), длина: 35 км

Условия укладки: южный участок красной почвы (pH=5,5, влажность 25%), пересекающий 3 реки

Процесс отбора

1.Классификация по давлению: 6MPa относится к сценарию среднего давления, блокировка стальной трубы класса B, расчет минимальной толщины стенки: t = \frac{6 × 508}{2 × 245 × 0.9} + 3 = 8,7 + 3 = 11,7 мм, окончательный выбор толщины стенки 12 мм.

2.Защита от коррозии:

Среда содержит кислотный газ, стандарт NACE MR0175, требуемая твердость сварного шва ≤ 230HV10;

Почва кислая, поэтому были выбраны три полиэтиленовых покрытия (базовый слой FBE 100 мкм + промежуточное связующее + внешний PE 3 мм) с жертвенными анодами из магниевого сплава (расстояние между ними 500 м).

3.Сравнение программ:

Первоначально программа API 5L X52 была предложена стоимостью $6,8 млн с трехлетним циклом испытаний;

Оптимизированное решение ASTM A53 Gr.B стоимостью $5,6 млн. со сроком службы 25 лет за счет добавления катодной защиты (ежегодное увеличение затрат на $12 000).

Эффективность внедрения

Эффективность затрат: Экономия 18% и снижение затрат на весь срок службы на 26% по сравнению с программой API 5L;

Контроль качества: 100% контроля сварных швов показывает 0% уровень дефектов (в среднем по отрасли 0,3-0,5%);

Операционные показатели: После 5 лет эксплуатации утечки отсутствуют, потенциал катодной защиты стабилизирован на уровне - 0,85 В (CSE), что лучше, чем требование стандарта (≥-0,85 В).

V. Блок-схема быстрого выбора: 5 шагов к выбору оптимальной программы

| Начало → Определение параметров среды (давление/температура/коррозионная активность) ↓ Давление ≤ 8 МПа? ├─ Да → введите систему ASTM A53 │ ├──── Оценка коррозии (почва/средство) │ │─ Общая среда → Покрытие FBE + расчет толщины стенки │ └─ Сильная коррозия → трехслойный полиэтилен + катодная защита + обновление сплава │ └─ Механическая проверка (предел текучести/ ударная вязкость) └─ Нет → Переход на систему высокого давления API 5L ↓ Определение марки материала (класс A/B) ↓ Выбор способа обработки поверхности (голая труба/покрытие/катодная защита) ↓ Создайте программу выбора (с отчетом о тестировании/документацией процесса) → Окончание |

Вывод: научный отбор, чтобы каждый метр трубопровода становится надежной линией обороны

Выбор стальной трубы ASTM A53 LSAW - это не только сравнение технических параметров, но и систематическая интеграция условий работы, затрат и спецификаций. От точного контроля химического состава до строгих стандартов испытаний сварных швов, от экономического анализа антикоррозийной программы до опыта реальных дел - каждое звено нуждается в профессиональной технической поддержке и проверке данных. Являясь ведущим поставщиком стальных труб в Китае, мы полагаемся на технические преимущества стратегических партнеров, таких как Baosteel и Tianjin Steel Pipe, чтобы обеспечить полную цепочку решений от исследования и разработки материалов, проектирования процессов до обслуживания на месте, чтобы гарантировать, что каждая труба сможет выдержать двойное испытание временем и условиями работы. Свяжитесь с нами прямо сейчас, чтобы получить эксклюзивную программу выбора, благодаря которой безопасность и эффективность будут идеально сочетаться в ваших трубопроводных проектах.

Получите коммерческое предложение на заказ стальных труб сегодня!

Предоставьте нам детали вашего проекта (например, применение, спецификации, количество). Наша опытная команда предложит индивидуальное решение и конкурентоспособное предложение в течение 24 рабочих часов.

Похожие статьи

ASTM A53 против API 5L: руководство по выбору и применению

Введение:Различия в технологиях определяют успех или неудачу, поэтому отбор должен быть “точным”.”

Анализ плотности стали: Основные различия между низкоуглеродистыми и среднеуглеродистыми сталями и их промышленное применение

Стальная труба с покрытием 3LPE: надежный барьер в области защиты от промышленной коррозии

Труба с покрытием 3LPP: антикоррозийная защита в условиях высокой температуры и высокого давления

Стальная труба FBE: технологическая броня стальной линии обороны

ГОРЯЧИЕ ТЕГИ

последние сообщения

- Стальная труба с покрытием 3LPE: надежный барьер в области защиты от промышленной коррозии

- Прорыв в технологии спирально-сварных труб: как стальная труба SSAW покорила проект водоснабжения в труднопроходимых горных районах Южной Америки?

- Что такое морской трубопровод и его применение в разработке морских месторождений нефти и газа

- Покрытие 3PP для борьбы с коррозией высокотемпературных труб | Case Study

- Руководство по ISO 21809: стандарты покрытия труб из 3LPE и FBE