Неразрушающий контроль сварных швов труб: Рентгеновский и ультразвуковой контроль

Трубное тело стальной трубы высокого давления - самое сложное и самое слабое звено в производстве, а сварочный шов - самая высокая точность и самая слабая длина изделия. Качество этого единственного металлургического соединения, составляющего длинный шов трубы, является ключом к способности трубы выдерживать десятилетия давления, воздействия стихий и эксплуатационного износа. Внешне сварной шов выглядит великолепно, но он неумолимо скрывается внутри стали. Как же производители открывают этот скрытый мир? Они могут использовать различные сложные методы контроля, которые в совокупности называются неразрушающим контролем (NDT).

Читать далее Неразрушающий контроль позволяет нам заглянуть внутрь сварного шва, не разрезая и не разрушая трубу, что дает возможность увидеть внутреннюю конфигурацию трубопровода. Два наиболее мощных метода неразрушающего контроля, часто используемых в производстве труб, - это радиографический контроль (RT), называемый также рентгеновским, и ультразвуковой контроль (UT). Конечно, оба они применяются для устранения дефектов сварочной линии, но это совершенно разные принципы работы и для обнаружения разных типов дефектов. Независимо от того, работаете ли вы инженером, инспектором или менеджером по закупкам, важно понимать функции и различия между рентгеновским и ультразвуковым контролем, чтобы иметь представление о том, что значит иметь стальные трубы с гарантированным качеством.

Что такое неразрушающий контроль (NDT)?

Обзор Неразрушающий контроль (NDT) включает в себя различные методы анализа, которые используются в науке и промышленности для оценки и исследования свойств материалов или компонентов, а также целостности без нанесения какого-либо ущерба. В процессе производства стальных труб неразрушающий контроль применяется к сварному шву для обнаружения внутренних и поверхностных дефектов, которые могут нарушить целостность сварного шва.

В то время как испытания на растяжение или ударные испытания требуют разрушения детали, в которой заинтересованы для проверки свойств материала, неразрушающий контроль проводится на 100% готового изделия. Это не испытание образца, а исчерпывающая проверка каждого квадратного миллиметра сварного шва. Цель - выявить и классифицировать дефекты, такие как трещины, пористость, включения и отсутствие проплавления. Только при строгом соблюдении режима неразрушающего контроля (например, предусмотренного различными стандартами, такими как API 5L), что позволяет гарантировать отсутствие серьезных дефектов во всех трубах, выходящих с завода.

Рентгенографические испытания (РТ/Рентген): Взгляд изнутри

Радиографическое испытание (РИ) работает по концепции, схожей с медицинским рентгеном. Для этого используется источник проникающих лучей (рентгеновская трубка или источник гамма-излучения, например, иридий-192), которые проходят через сварной шов. Противоположная сторона сварного шва обнаруживается, как правило, специальными детекторами на основе фотопленки или цифровой камеры.

Излучение поглощается в разной степени в зависимости от плотности и толщины материала при прохождении через трубу. Большая часть излучения будет ослаблена прочным основным металлом и материалом сварного шва. Но если в сварном шве есть дефект, например газовая пора (пустота) или шлак (неметаллическое включение), то в этой области материал будет менее плотным. Детектор будет подвергаться большему излучению, проходящему через эту менее плотную область. В результате получается двухмерное теневое изображение или радиограмма, представляющая собой визуальную карту внутренней структуры сварного шва, которая может быть сохранена надолго. Более плотная фотография светлеет на пленке, а менее плотная (дефекты) выглядит темнее.

Сильные стороны рентгенографического исследования: Поиск объемных дефектов

Поскольку RT в основе своей является методом плотного картирования, он исключительно хорошо справляется с поиском объемные дефекты. Это недостатки, которые имеют измеримую высоту, ширину и глубину. Основные примеры включают:

· Пористость: Небольшие, часто сферические пустоты или газовые карманы, запертые в металле шва. На рентгенограмме они выглядят как маленькие, темные, круглые пятна.

· Шлаковые включения: Неметаллические твердые частицы, попавшие в сварной шов, которые имеют меньшую плотность, чем сталь. Обычно они выглядят как продолговатые или неправильной формы темные пятна.

· Неполное проникновение: Состояние, при котором металл шва не может полностью соединиться с корнем шва, оставляя пустоту. Это проявляется в виде темной непрерывной линии по центру изображения сварного шва.

Основным ограничением RT является пониженная чувствительность к плоские дефекты, В первую очередь это трещины. Трещина - это очень тонкий, плотный дефект. Если пучок излучения не выровнен почти идеально параллельно трещине, изменение плотности слишком мало для надежного обнаружения на рентгенограмме.

Ультразвуковой контроль (УТ): Прослушивание эха

Ультразвуковой контроль работает по совершенно иному принципу: акустическому. Для проверки материала используются высокочастотные звуковые волны, далеко выходящие за пределы человеческого слуха. Небольшой зонд, называемый преобразователем, помещается на поверхность трубы. Преобразователь, содержащий пьезоэлектрический кристалл, преобразует электрический импульс в механическую вибрацию - короткий всплеск звуковых волн.

Эти звуковые волны распространяются по стали с постоянной скоростью. Когда они встречают преграду, например, заднюю стенку трубы или внутренний дефект, они отражаются от нее, создавая эхо. Это эхо возвращается к преобразователю, и ультразвуковая звуковая волна преобразуется в электрический сигнал. Этот сигнал затем выводится на экран и отображается на нем в виде точки или сегмента на временной базе (дисплей A-scan). Интерпретируя положение и амплитуду этих эхо-сигналов, оператор может определить точное местоположение, размер и ориентацию любого дефекта в сварном шве.

Сильные стороны ультразвукового контроля: Обнаружение критических плоскостных дефектов

Поскольку метод UT основан на отражении звука, он очень чувствителен к любым поверхностям, пересекающим путь звука. Этот метод является лучшим из существующих для обнаружения планарных дефектов - двумерных дефектов, которые обычно считаются наиболее опасными, так как могут быстро расти под действием напряжения. Основные примеры включают:

- Трещины:UT - это самый простой способ обнаружения трещин. Даже мелкие, мельчайшие трещины, будучи плотными, будут представлять собой большую отражающую площадь для звукового луча, и в итоге могут дать очень сильное и резкое эхо.

- Недостаточное сплавление: Состояние, при котором металл шва не сплавляется должным образом с боковой стенкой шва. При этом образуется плоский отражатель, похожий на трещину, который легко обнаруживается с помощью ультразвукового контроля (УЗК).

- Ламинации: Это части стального листа, которые отделены друг от друга и могут быть обнаружены путем сканирования основного материала рядом со сварным соединением.

UT позволяет определять объемные дефекты, а также в некоторой степени форму и состав дефекта, но не так легко, как с помощью рентгеновского изображения, и очень зависит от оператора. r.

Сравнение с глазу на глаз: RT против UT

Чтобы обобщить основные различия, в следующей таблице приведено сравнение ключевых характеристик обоих методов неразрушающего контроля:

| Атрибут | Рентгенографическое исследование (рентген) | Ультразвуковой контроль (UT) |

| Первичная сила | Лучшее для Объемные дефекты (пористость, шлак) | Лучшее для Плоскостные дефекты (трещины, отсутствие плавления) |

| Принцип | Разница в плотности за счет поглощения излучения | Отражение звуковых волн от разрывов |

| Скорость и эффективность | Медленнее; требуется время на обработку пленки | Быстрее; обеспечивает немедленное получение результатов в режиме реального времени |

| Безопасность | Сопряжено с ионизирующим излучением; требует соблюдения строгих правил безопасности | Безопасен; использует безвредные звуковые волны |

| Формат данных | Постоянное, интуитивно понятное визуальное изображение (рентгенограмма) | Электронный сигнал на экране, требующий квалифицированной интерпретации |

| Мастерство оператора | Требуются сертифицированные переводчики для чтения фильмов | Сильно зависит от квалификации сертифицированного оператора |

Почему подход, основанный на двух методах, является золотым стандартом

Раньше производители могли спорить о том, какой подход лучше. Сейчас это уже не так, и среди производителей труб высокого класса распространено мнение, что RT и UT - это уже не противоположные технологии, а партнеры в полноценной программе контроля качества.

Тщательный ITP по API 5L обычно сочетает преимущества двух практик, чтобы достичь наилучшего определения дефектов. Вот как может выглядеть один из распространенных рабочих процессов:

1. UT - автоматизированный ультразвуковой контроль Вся длина всех сварных швов проверяется с помощью автоматической сопряженной UT-системы. 100% продукции может быть очень быстро и эффективно проверена на наличие наиболее важных плоскостных дефектов, таких как трещины.

2. Радиографический контроль (РТ): Рентгеновский контроль проводится на концах трубы, которые являются наиболее уязвимыми местами для сварки в полевых условиях. Это также вспомогательный метод, позволяющий дополнительно изучить любые подозрительные признаки, которые были отмечены во время UT-сканирования, но обеспечивающий визуальное изображение для помощи в определении характеристик дефекта.

Скорость и чувствительность UT к трещинам, а также доказательство РАБОТЫ, которое дает RT, означают, что они могут гарантировать качество на должном уровне, чего не смог бы сделать ни один из методов в отдельности.

Заключение: Приверженность всеобъемлющему качеству

Дело не в том, что одно лучше другого, а в том, что иногда вам нужна отвертка, а иногда - гаечный ключ. Рентген создает постоянное и читаемое “изображение” внутренней части сварного шва, что делает его высокоэффективным для обнаружения объемных дефектов. Ультразвуковой контроль служит парой чувствительных “ушей” для поиска эхо-сигналов от очень опасных плоских дефектов (например, трещин). Производитель труб мирового класса

Получите коммерческое предложение на заказ стальных труб сегодня!

Предоставьте нам детали вашего проекта (например, применение, спецификации, количество). Наша опытная команда предложит индивидуальное решение и конкурентоспособное предложение в течение 24 рабочих часов.

Похожие статьи

ASTM A53 против API 5L: руководство по выбору и применению

Введение:Различия в технологиях определяют успех или неудачу, поэтому отбор должен быть “точным”.”

Анализ плотности стали: Основные различия между низкоуглеродистыми и среднеуглеродистыми сталями и их промышленное применение

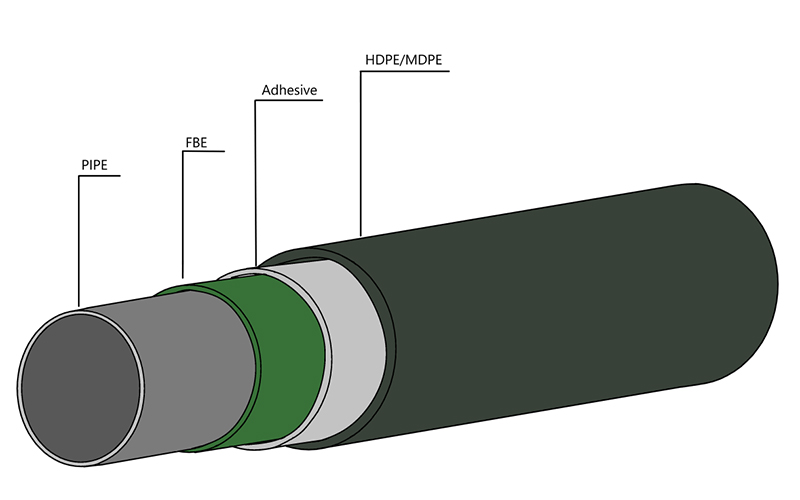

Стальная труба с покрытием 3LPE: надежный барьер в области защиты от промышленной коррозии

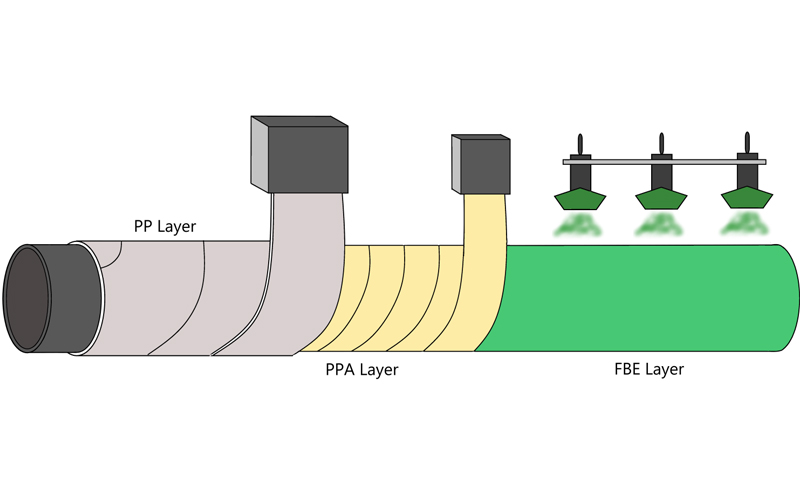

Труба с покрытием 3LPP: антикоррозийная защита в условиях высокой температуры и высокого давления

Стальная труба FBE: технологическая броня стальной линии обороны

ГОРЯЧИЕ ТЕГИ

последние сообщения

- Стальные трубы LSAW: Подробный обзор продукции

- Трубы с покрытием: основное решение для защиты промышленных трубопроводов от коррозии

- Стальные трубы LSAW: От X42 до X80

- Стальные трубы SSAW: Экономически эффективные трубы для передачи воды

- Промышленные трубопроводы высокого давления: Полное руководство