Танец спиральной формовки: как изготавливаются стальные трубы SSAW

Стальные трубы Ssaw являются краеугольным камнем современной инфраструктуры, составляя основу огромных сетей, транспортирующих воду, нефть и газ через континенты. Их характерный спиралевидный сварной шов является отличительной чертой уникального и высокоэффективного производственного процесса. Хотя многие инженеры и менеджеры по закупкам выбирают SSAW-трубы из-за их экономичности и надежности при использовании в трубопроводах большого диаметра, сложный путь от плоского стального рулона до прочного, готового к давлению трубопровода часто остается загадкой.

Эта статья рассказывает о некоторых этапах этого пути. Мы проведем вас на завод и в цех, чтобы вы сами увидели ‘танец’ спиральной формовки, разложив производственный процесс SSAW на последовательность четко организованных шагов. Изучение процесса производства этих труб - это не просто интеллектуальное любопытство, а ценная информация об их врожденных достоинствах, проверках целостности, которые проводятся для обеспечения их постоянной надежности, и о том, почему они по-прежнему являются предпочтительным решением для трубопроводов в бесчисленных важных проектах по всему миру.

Сырье: Основа качества

За каждой отличной стальной трубой стоит отличное сырье. В процессе производства SSAW такой основой является горячекатаный стальной рулон (HRC). Это не обычная сталь, она была выбрана для разработки стандарта и должна пройти определенные критерии для таких стандартов, например,API 5L покрывает линейные трубы для нефтяной и газовой промышленности, что признано этими отраслями.

Стальной рулон является первой, наиболее важной точкой контроля качества, выбор стального рулона напрямую влияет на последующее использование в технологическом процессе и качество продукции. Химический состав материала (с указанием содержания таких элементов, как углерод, марганец, сера, фосфор и другие) и свойства материала (предел текучести, предел прочности, вязкость и другие) сверяется с техническими условиями проекта и международными стандартами. Ширина и толщина рулона также строго оговариваются, поскольку именно эти значения, а также угол формовки, определяют номинальное значение конечного диаметра и толщины стенки трубы. Возможность отклонений в исходном материале приведет к некондиционной продукции, поэтому сертификат испытаний стана (MTC) от сталелитейного завода является минимальной отправной точкой для каждого используемого рулона.

Путешествие в непрерывное производство: Пошаговое описание

В отличие от процесса LSAW, который основан на использовании отдельных пластин, процесс SSAW - это непрерывная, динамичная операция, которая превращает плоскую полосу стали в готовую трубу в беспрерывном потоке. Мы можем разделить этот процесс на несколько ключевых этапов:

Размотка и плющение: Операции начинаются с разматывателя, который представляет собой массивный стальной рулон весом от нескольких тонн до нескольких с помощью специального оборудования. Стальная лента непрерывно проходит через выравнивающую машину, после чего направляется в установку. Это очень важно, так как устраняет любую память в рулоне стали или кривизну перед процессом формовки, поэтому на всем пути она остается плоской и прямой. Абсолютно плоская полоса необходима для получения плотной геометрии и ровных сварных швов.

Подготовка кромок: Перед сваркой полосы необходимо правильно подготовить кромки. Полоса проходит через установку для фрезерования или строгания кромок, где установлены высокоскоростные режущие головки для снятия небольшого слоя материала с каждой из боковых кромок. Это делается для двух целей: во-первых, для того, чтобы полоса была точно такой же ширины, как и конечный диаметр трубы, а во-вторых, и это самое главное, для создания чистого, четкого и идеально углового скоса на кромках. Этот скошенный край необходим для того, чтобы при последующем сведении двух краев полосы получился сварной шов с полным проплавлением.

Машина спиральной формовки: Это ключевой момент всей системы SSAW, именно здесь труба приобретает свою форму. Сформированная стальная полоса подается через множество формующих валков под заранее определенным углом, а именно под углом формовки. Эти валки медленно сворачивают плоскую полосу в непрерывную спиральную трубу. Конечный внешний диаметр трубы зависит от соотношения ширины полосы и угла формовки. Этот угол можно регулировать таким образом, что одна и та же производственная линия может использоваться для производства труб как большего, так и меньшего диаметра из рулонной стали одинаковой ширины, что является одним из преимуществ процесса SSAW. Было отмечено, что этот непрерывный процесс формовки является более щадящим для материала по сравнению с другими методами формовки.

Дуговая сварка под флюсом: Спиральная дуговая сварка под флюсом в качестве сырья используется полоса, процесс намотки представляет собой сгибание после активации полосовой стали через спиральное формирование, а затем автоматическую дуговую сварку под флюсом. Этот сварной шов проходит непосредственно под сварочными головками. Используется процесс дуговой сварки под флюсом (SAW), который известен своим высоким качеством и однородностью сварного шва. Существуют два основных сварочных поста: пост для сварки внутри и пост для сварки снаружи. Сварочная дуга запускается под слоем флюса, который переходит в расплавленное состояние и образует газообразную защитную оболочку. Этот экран защищает расплавленную сварочную ванну от всех атмосферных газов (кислорода и азота), что при сварке дает прочные, чистые и вязкие швы по сравнению с другими видами сварки.

Резка: Труба представляет собой непрерывную спираль, поэтому ее необходимо разрезать на отрезки определенной длины (например, 12 м). Обычно это делается “на лету”, без остановки производственной линии. Когда труба достигает другого конца, плазменный резак или механический резак на каретке опускается на трубу и делает аккуратный поперечный разрез на отдельные отрезки.

Послесварочные работы: Важнейшая фаза обеспечения качества

Когда труба отрезана, это еще не значит, что она готова. Затем она должна пройти строгий режим проверок и испытаний, чтобы доказать, что соответствует всем требованиям соответствующего стандарта.

Визуальный и размерный контроль: Мы проводим полный визуальный контроль внутренней и внешней поверхности, включая сварной шов на каждой трубе. Инспекторы по абразивам проверяют поверхность на наличие любых дефектов. В то же время проводится точная проверка размеров ленты, чтобы установить, что внешний диаметр, толщина, округлость и прямолинейность находятся в пределах жестких допусков, указанных в стандарте.

Неразрушающий контроль (NDT): Чтобы гарантировать целостность сварного шва, 100% его длины проверяется с помощью передовых методов неразрушающего контроля. Автоматическая система ультразвукового контроля (UT) проверяет весь спиральный сварной шов, чтобы обнаружить любые внутренние дефекты, такие как трещины или отсутствие плавления. Кроме того, концы сварных швов труб обычно подвергаются рентгеновскому (радиографическому) контролю, чтобы получить подробное представление о качестве сварки в этих критических зонах.

Гидростатические испытания: В качестве окончательного испытания каждая труба подвергается гидростатическому испытанию. Концы трубы запечатываются, труба заполняется водой, и внутреннее давление увеличивается сверх ее рабочего номинала. Это испытание доказывает герметичность и устойчивость всей структуры как тела трубы, так и сварного шва, и является последней проверкой надежности сопротивления давлению.

Отделка концов и маркировка: Концы трубы скошены под необходимым углом (обычно 30 градусов) для удобства сварки в полевых условиях. На готовую трубу наносятся все необходимые идентификационные знаки, включая название производителя, стандарт (например, API 5L), сорт, размеры и уникальный тепловой номер, который позволяет полностью отследить исходный стальной рулон и его сертификат испытаний.

Преимущества процесса SSAW

Непрерывный метод спиральной формовки дает трубам SSAW ряд ключевых преимуществ:

- Гибкость в выборе диаметра: Из одной ширины полосы можно изготовить широкий диапазон диаметров труб.

- Эффективность производства: Непрерывный процесс высокоэффективен для производства труб большой длины.

- Экономичность: Высокая степень использования материала и скорость производства делают его очень экономичным выбором для проектов большого диаметра.

- Отличные эксплуатационные характеристики: Спиральный сварной шов обеспечивает превосходное распределение напряжений, что делает трубы очень устойчивыми к разрушению.

Заключение

Путь от плоского стального рулона до готовой трубы SSAW - это сложный балет механической формовки и металлургической науки. Каждый этап, от выравнивания полосы до финального гидростатического испытания, . Каждый аспект, от выравнивания полосы до финального гидростатического испытания, строго контролируется, чтобы сделать трубу, которая будет идеальной по размерам и надежной по своим характеристикам. Благодаря внимательному наблюдению за этим тонким спиральным танцем, клиенты могут быть уверены в качестве, производительности, ценности и инновациях, присущих каждому варианту труб SSAW, которые они заказывают для своих самых требовательных инфраструктурных проектов.

Получите коммерческое предложение на заказ стальных труб сегодня!

Предоставьте нам детали вашего проекта (например, применение, спецификации, количество). Наша опытная команда предложит индивидуальное решение и конкурентоспособное предложение в течение 24 рабочих часов.

Похожие статьи

ASTM A53 против API 5L: руководство по выбору и применению

Введение:Различия в технологиях определяют успех или неудачу, поэтому отбор должен быть “точным”.”

Анализ плотности стали: Основные различия между низкоуглеродистыми и среднеуглеродистыми сталями и их промышленное применение

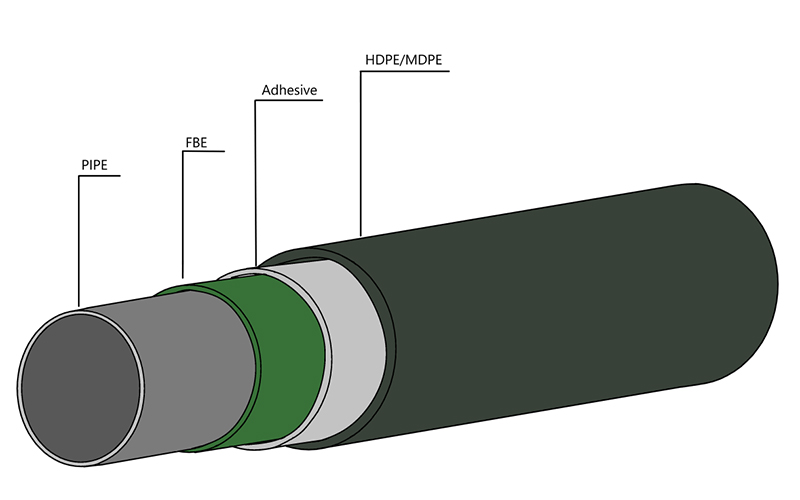

Стальная труба с покрытием 3LPE: надежный барьер в области защиты от промышленной коррозии

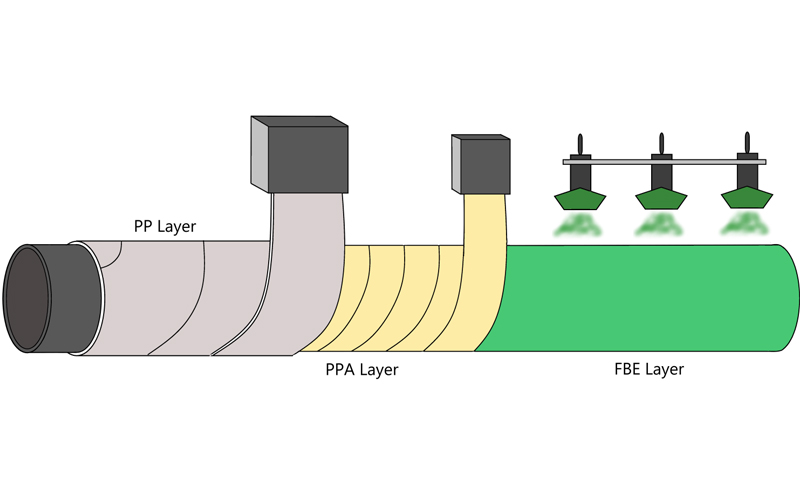

Труба с покрытием 3LPP: антикоррозийная защита в условиях высокой температуры и высокого давления

Стальная труба FBE: технологическая броня стальной линии обороны

ГОРЯЧИЕ ТЕГИ

последние сообщения

- Стальная труба с покрытием 3LPE: надежный барьер в области защиты от промышленной коррозии

- Прорыв в технологии спирально-сварных труб: как стальная труба SSAW покорила проект водоснабжения в труднопроходимых горных районах Южной Америки?

- Что такое морской трубопровод и его применение в разработке морских месторождений нефти и газа

- Покрытие 3PP для борьбы с коррозией высокотемпературных труб | Case Study

- Руководство по ISO 21809: стандарты покрытия труб из 3LPE и FBE