رقصة التشكيل الحلزوني: كيفية صناعة أنابيب الصلب SSAW

تعتبر أنابيب Ssaw الفولاذية حجر الزاوية في البنية التحتية الحديثة، حيث تشكل العمود الفقري للشبكات الواسعة التي تنقل المياه والنفط والغاز عبر القارات. إن درزات اللحام الحلزونية المميزة لها هي سمة مميزة لعملية تصنيع فريدة وعالية الكفاءة. في حين أن العديد من المهندسين ومديري المشتريات يحددون أنابيب SSAW لفعاليتها من حيث التكلفة والموثوقية في التطبيقات ذات الأقطار الكبيرة، فإن الرحلة المعقدة من لفائف الصلب المسطحة إلى خط أنابيب قوي وجاهز للضغط غالبًا ما تظل لغزًا.

هذا مقال يشرح بعضًا من تلك الرحلة. سوف نأخذك إلى داخل المصنع وإلى أرضية الورشة لترى بنفسك ‘رقصة’ التشكيل الحلزوني حيث نقوم بتفكيك عملية إنتاج أنابيب SSAW إلى سلسلة من الخطوات المنسقة للغاية. إن معرفة كيفية صنع هذه الأنابيب أكثر من مجرد فضول فكري - فهي تقدم معلومات قيمة عن نقاط قوتها الفطرية وفحوصات السلامة التي يتم إجراؤها لضمان استمرار موثوقيتها ولماذا لا تزال الحل المفضل للأنابيب لعدد لا يحصى من المشاريع الهامة في جميع أنحاء العالم.

المادة الخام: أساس الجودة

وراء كل أنبوب فولاذي عظيم مادة خام عظيمة. في عملية SSAW، مثل هذا الأساس هو لفائف الصلب المدرفلة على الساخن (HRC). هذا ليس فولاذًا عاديًا، فقد تم اختياره لتطويره إلى معيار ويجب أن يكون قد اجتاز المعايير المحددة لهذه المعايير، على سبيل المثال,API 5L يغطي الأنابيب الخطية لصناعات البترول والغاز الطبيعي، والتي تعترف بها هذه الصناعات.

لفائف الفولاذ هي أول وأهم نوعية من نقاط التحكم، ويؤثر اختيار لفائف الفولاذ بشكل مباشر على الاستخدام اللاحق للعملية وجودة المنتج. يتم التحقق من التركيب الكيميائي للمادة (تحديد محتويات العناصر مثل الكربون والمنجنيز والكبريت والفوسفور وغيرها) وخصائص المادة (قوة الخضوع وقوة الشد والصلابة وغيرها) مقابل مواصفات المشروع والمعايير الدولية. كما يتم أيضًا تحديد عرض وسُمك الملف بدقة لأن هذه القيم، إلى جانب زاوية التشكيل، ستحدد القيمة المرشحة لقطر الأنبوب النهائي وسُمك الجدار. إن احتمال وجود اختلاف في المواد الخام من شأنه أن يؤدي إلى عملية إنتاج غير قابلة للبيع، لذلك فإن شهادة اختبار المطحنة (MTC) من مصنع الصلب هي نقطة البداية الدنيا لكل ملف يتم استخدامه.

رحلة التصنيع المستمر: تحليل تفصيلي خطوة بخطوة

على عكس عملية LSAW، التي تعتمد على ألواح منفصلة، فإن عملية SSAW هي عملية ديناميكية مستمرة وديناميكية تحول شريطًا مسطحًا من الفولاذ إلى أنبوب نهائي في تدفق سلس. يمكننا تقسيم هذه الرحلة إلى عدة مراحل رئيسية:

الفك والتسطيح: تبدأ العمليات بفك اللفائف، وهي عبارة عن لفائف فولاذية ضخمة يتراوح وزنها من بضعة أطنان إلى عدة أطنان بمساعدة معدات خاصة. يمر الشريط الفولاذي باستمرار من خلال ماكينة تسوية، قبل أن يتم توجيهه إلى التركيب. وهذا أمر مهم لأنه يزيل أي ذاكرة في الملف الفولاذي أو انحناء قبل المرور بعملية التشكيل بحيث يظل مسطحًا ومستقيمًا طوال الطريق. يلزم وجود شريط مسطح تمامًا للحصول على هندسة محكمة ولحامات متساوية.

إعداد الحواف: قبل لحام الشريط يجب إعداد الحواف بشكل صحيح. يمر الشريط من خلال وحدة تفريز أو تخطيط الحواف حيث توجد رؤوس قطع عالية السرعة لإزالة طبقة صغيرة من المواد من كل حافة من الحواف الجانبية. والغرض من هذا الأمر ذو شقين: أولاً، لضمان أن يكون عرض الشريط مناسبًا تمامًا لقطر الأنبوب النهائي، وثانيًا، وهو الأهم، لإنشاء حافة مشطوفة نظيفة ونقية وذات زاوية مثالية على الحواف. هذه الحافة المشطوفة ضرورية إذا كان سيتم عمل لحام كامل الاختراق عندما يتم تجميع حافتي الشريط معًا في وقت لاحق.

ماكينة التشكيل الحلزونية: هذا هو حجر الزاوية في نظام SSAW بأكمله، وهو المكان الذي يكتسب فيه الأنبوب شكله. يتم تغذية الشريط الفولاذي المشكل من خلال عدد وافر من لفات التشكيل بزاوية محددة مسبقًا، وهي زاوية التشكيل. تقوم هذه اللفائف بطي الشريط المسطح ببطء في أنبوب حلزوني متصل. ويتحكم القطر الخارجي النهائي للأنبوب بنسبة عرض الشريط إلى زاوية التشكيل. يمكن ضبط هذه الزاوية بطريقة يمكن من خلالها استخدام نفس خط الإنتاج لإنتاج أنابيب ذات قطر أكبر وأصغر من نفس عرض لفائف الصلب، وهي إحدى مزايا عملية SSAW. وقد لوحظ أن عملية التشكيل المستمر هذه لطيفة على المادة بالمقارنة مع طرق التشكيل الأخرى.

اللحام بالقوس المغمور: اللحام بالقوس المغمور الحلزوني الحلزوني كمادة خام عبارة عن شريط، وعملية اللف هي عملية الثني بعد تنشيط الفولاذ الشريطي من خلال التشكيل الحلزوني ثم اللحام بالقوس المغمور الأوتوماتيكي. يمر خط اللحام هذا مباشرة تحت رؤوس اللحام. وقد تم استخدام عملية اللحام بالقوس المغمور (SAW)، والمعروفة بجودتها العالية ولحامها المنتظم. هناك محطتا لحام أساسيتان، محطة لحام داخلية ومحطة لحام خارجية. ثم يتم تشغيل قوس اللحام تحت هذه الطبقة من التدفق، والتي تحصل على حالة منصهرة لتطوير غطاء الدرع الغازي. يقوم هذا الدرع بحماية حوض اللحام المنصهر من جميع الغازات الجوية (الأكسجين والنيتروجين) والتي - عند اللحام - تمنحك لحامات قوية ونظيفة وقابلة للسحب مقارنة بأنواع اللحام الأخرى.

القطع: الأنبوب حلزوني مستمر، وبالتالي يجب قطعه إلى أطوال محددة (على سبيل المثال 12 مترًا). ويتم ذلك عادةً “على الفور” دون توقف خط الإنتاج. عندما يصل إلى الطرف الآخر، تقوم شعلة بلازما أو قاطع ميكانيكي على عربة بركوب الأنبوب وإجراء قطع متقاطع أنيق إلى أطوال فردية.

مرحلة ما بعد اللحام: مرحلة ضمان الجودة الحرجة

عندما يتم قطع الأنبوب ليس عندما يتم الانتهاء منه. إذ يجب أن يخضع بعد ذلك لنظام صارم من الفحوصات والاختبارات حتى يثبت أنه يتوافق مع جميع متطلبات المعيار ذي الصلة.

الفحص البصري وفحص الأبعاد: نجري فحصًا بصريًا كاملاً على السطح الداخلي والخارجي بما في ذلك خط اللحام على كل أنبوب. يفحص مفتشو المواد الكاشطة بحثًا عن أي عيوب سطحية. وفي الوقت نفسه، يتم إجراء فحص دقيق لأبعاد الشريط لتحديد القطر الخارجي والسماكة والدائرية والاستقامة ضمن التفاوتات الضيقة المحددة في المواصفة القياسية.

اختبار غير متلف (NDT): لضمان سلامة درز اللحام، يتم فحص 100% من طوله باستخدام طرق متقدمة للاختبار غير المتلف (NDT). يفحص نظام الفحص الأوتوماتيكي بالموجات فوق الصوتية (UT) اللحام الحلزوني الكامل لاكتشاف أي عيوب داخلية مثل الشقوق أو عدم الاندماج. وبالإضافة إلى ذلك، عادةً ما يتم فحص نهايات لحام الأنبوب بالأشعة السينية (التصوير الإشعاعي) لإعطاء رؤية مفصلة لجودة اللحام في هذه المناطق الحرجة.

الاختبار الهيدروستاتيكي: كاختبار الإثبات النهائي، يتم إخضاع كل أنبوب لمتطلبات الاختبار الهيدروستاتيكي. يتم إغلاق أطراف الأنبوب بإحكام، ويتم ملء الأنبوب بالماء، ويتم زيادة الضغط الداخلي إلى ما بعد معدل التشغيل. يثبت هذا الاختبار مدى إحكام ومقاومة الهيكل الكلي لكل من جسم الأنبوب وكذلك التماس الملحوم وهو آخر تحقق لمقاومة الضغط الآمن.

التشطيب النهائي ووضع العلامات: يتم شطف أطراف الأنبوب بالزاوية المطلوبة (عادةً 30 درجة) لسهولة اللحام الميداني. ثم يتم وضع علامة على الأنبوب باستنسل وفقًا لاسم الشركة المصنعة التي تنقر بشكل صحيح ثم يتم وضع علامة على الأنبوب النهائي بجميع علامات التعريف اللازمة، بما في ذلك اسم الشركة المصنعة والمعيار (على سبيل المثال، API 5L) والدرجة والأبعاد ورقم حراري فريد يسمح بالتتبع الكامل إلى الملف الصلب الأصلي وشهادة اختبار المطحنة الخاصة به.

مزايا عملية SSAW

تعطي طريقة التشكيل الحلزوني المستمر لأنابيب SSAW العديد من المزايا الرئيسية:

- مرونة في القطر: يمكن إنتاج مجموعة واسعة من أقطار الأنابيب من عرض شريط واحد.

- كفاءة الإنتاج: تتميز العملية المستمرة بكفاءة عالية لإنتاج أطوال طويلة من الأنابيب.

- فعالية التكلفة: إن الاستخدام العالي للمواد وسرعة الإنتاج يجعلها خيارًا اقتصاديًا للغاية للمشاريع ذات الأقطار الكبيرة.

- أداء ممتاز: يوفر اللحام الحلزوني توزيعًا فائقًا للإجهاد، مما يجعل الأنابيب شديدة المقاومة للفشل.

الخاتمة

إن الرحلة من لفائف الفولاذ المسطحة إلى أنبوب SSAW النهائي هي باليه متطور من التشكيل الميكانيكي وعلوم المعادن. كل خطوة، من تسوية الشريط إلى الاختبار الهيدروستاتيكي النهائي، . يتم التحكم بدقة في كل جانب، بدءًا من تسوية الشريط وصولاً إلى الاختبار النهائي الهيدروستاتيكي النهائي لصنع أنبوب يكون مثالي الأبعاد وموثوقًا في ميزاته. ومن خلال الملاحظة الدقيقة لهذا التشكيل الراقص الحلزوني الدقيق، يمكن للعملاء أن يثقوا في الجودة والأداء والقيمة والابتكار المتأصلة في كل نوع من أنابيب SSAW التي يحددونها لمشاريع البنية التحتية الأكثر تطلبًا.

احصل على عرض أسعار أنابيب الصلب المخصصة اليوم!

زوّدنا بتفاصيل مشروعك (مثل التطبيق والمواصفات والكمية). سيقدم لك فريقنا المتمرس حلاً مخصصاً وعرض أسعار تنافسي في غضون 24 ساعة عمل.

مقالات ذات صلة

ASTM A53 مقابل API 5L: دليل للاختيار والتطبيق

مقدمة: تحدد الاختلافات التكنولوجية النجاح أو الفشل، ويجب أن يكون الاختيار “دقيقًا”

تحليل كثافة الفولاذ: الاختلافات الأساسية بين الفولاذ الكربوني الطري والمتوسط والتطبيقات الصناعية

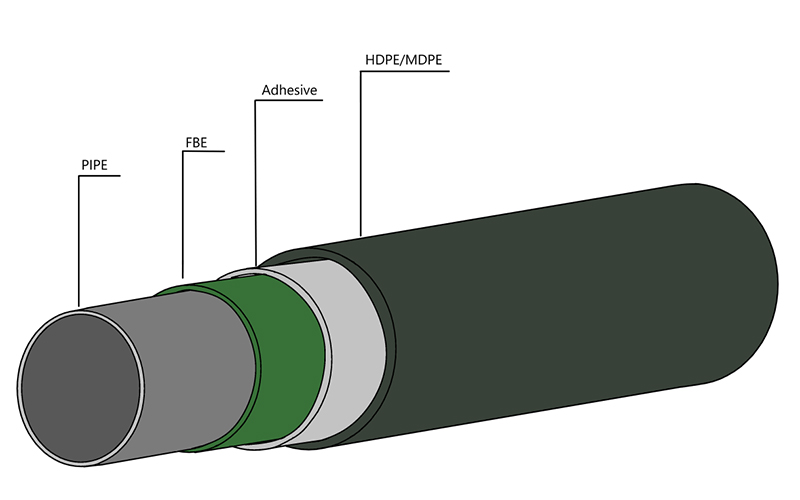

أنابيب الصلب المطلي ب 3LPE: حاجز صلب في مجال الحماية من التآكل الصناعي

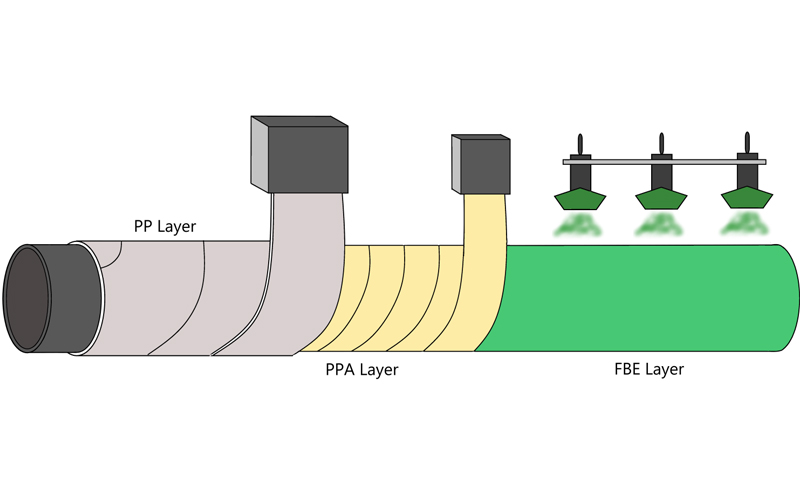

الأنابيب المطلية بـ 3LPP: واقي مضاد للتآكل في درجات الحرارة العالية وبيئة الضغط العالي

أنابيب الصلب FBE: الدرع التكنولوجي لخط الدفاع الصلب

العلامات الساخنة

أحدث المنشورات

- ASTM A53 مقابل API 5L: دليل للاختيار والتطبيق

- فك الشفرة: ما الذي يجعل الأنابيب الفولاذية الحلزونية SSAW أفضل اختيار للمهندسين حول العالم

- ما هي أنابيب ASTM A252؟ الحل الأساسي الهندسي.

- دليل موجز للمواصفة EN 10217: المواصفة القياسية الأوروبية للأنابيب الملحومة بالضغط

- الاختبار الهيدروستاتيكي: لماذا هو الدفاع الأخير لسلامة أنابيب API 5L