وصفة الفولاذ: التركيب الكيميائي والأداء الكيميائي

مقدمة

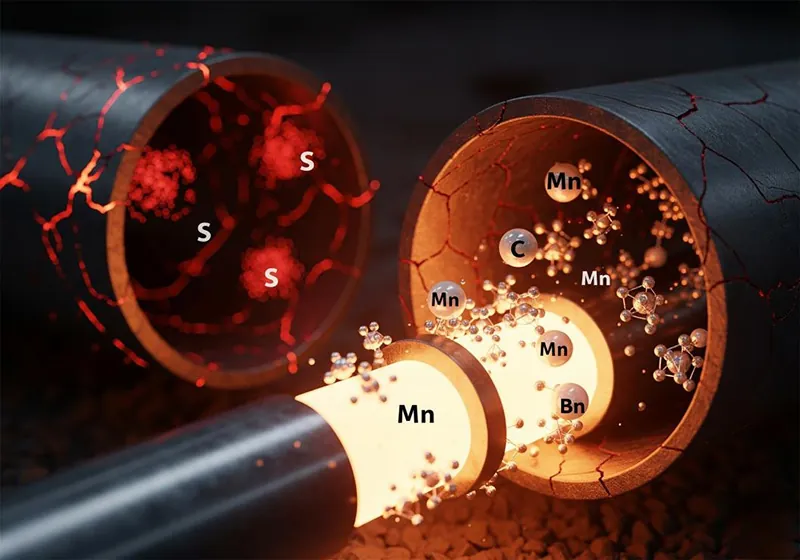

هل سبق لك أن سألت نفسك ما الذي يجعل أنابيب فولاذية عالية الأداء مختلف عن العادي؟ لا يكمن الاختلاف في حجمه أو تشطيبه، بل في جوهر بنيته الذرية. فعملية صناعة الفولاذ عالي الجودة لا تختلف عن عملية إعداد طاهٍ محترف لطبق مميز. فجودة ونكهة وأداء المنتج النهائي تعتمد كليًا على النسبة الدقيقة للمكونات.

في هذا التشبيه، فإن الحديد النقي (Fe) هو الدقيق للكعكة أو المرق للحساء. ولكنه في حد ذاته طري إلى حد ما وغير موصوف. وتكمن الحيلة في إضافة وصفة محكومة بإحكام من العناصر الكيميائية الأخرى. يعمل بعضها كمعززات قوية للنكهة، والبعض الآخر ملوثات يمكن أن تفسد الوجبة بأكملها. إن معرفة هذه “الوصفة” الكيميائية هي ما يسمح لك بفهم سبب قوة أنبوب فولاذي معين وقابليته للسحب، بينما قد يكون أنبوب آخر هشًا وفاشلًا. لذا، إليك “المكونات” الرئيسية التي تحدد مدى جودة أداء أنبوبك الفولاذي.

الكربون (C): المصدر الأساسي للقوة

إذا كان هناك شيء واحد يحدد طبيعة الفولاذ، فهو الكربون. اعتبره كالملح في الوصفة؛ فالقليل من الملح يقطع شوطاً طويلاً، والكمية المناسبة هي كل شيء.

الكربون هو عامل التصلب الرئيسي في الفولاذ. عندما ترفع محتوى الكربون، فإنك ترفع بشكل مباشر وكبير من قوة وصلابة الفولاذ. إن ارتفاع محتوى الكربون يعني أن أنبوبًا يمكنه تحمل ضغوط أعلى وإجهاد أكبر، وهو ما يبدو مثاليًا. ولكن هذه القوة لها ثمن.

تمامًا مثلما يمكن أن يؤدي الإفراط في الملح إلى جعل الطبق مالحًا وقابلًا للتلف، فإن الإفراط في الكربون له بعض الجوانب السلبية الكبيرة جدًا. فزيادة محتوى الكربون يقلل من ليونة الفولاذ، وبالتالي يصبح أكثر هشاشة وأقل قدرة على التشوه تحت الضغط دون أن ينكسر. والأهم من ذلك بالنسبة لبناء خطوط الأنابيب، أنه يقلل بشكل كبير من قابلية لحام الفولاذ. ويحتاج الفولاذ عالي الكربون إلى معالجات خاصة ومكلفة عادةً قبل التسخين ومعالجات ما بعد اللحام لتجنب هشاشة اللحامات وتصدعها. وبالنسبة للعمل الذي يتطلب آلاف اللحامات الميدانية، فإن ذلك يمثل اعتبارًا هندسيًا وماليًا كبيرًا أيضًا. لذا فإن محتوى الكربون في فولاذ خط الأنابيب هو درس في المقايضات - عملية موازنة دقيقة بين القوة المطلوبة والمتانة وقابلية اللحام المطلوبة.

المنجنيز (Mn): المساعد الذي لا غنى عنه

إذا كان الكربون هو المكوّن الرئيسي، فإن المنجنيز هو الطاهي المساعد الأساسي الذي يكدح خلف الكواليس. وهذا يجعله مهمًا ومعقدًا عندما يتعلق الأمر بصناعة الصلب عالي الجودة.

فمن ناحية أولى، يعتبر المنجنيز عامل تصلب ويضيف إلى القوة الكلية للصلب، على غرار الكربون، وإن لم يكن بنفس القدر. وهذا يمكّن صانعي الصلب من الحصول على القوة التي يحتاجون إليها دون دفع محتوى الكربون إلى مستويات تجعل الفولاذ هشًا للغاية.

ثانيًا، وربما الأهم من ذلك، يعتبر المنجنيز “زبالًا” بالغ الأهمية. يعد الكبريت أحد أكثر الشوائب ضررًا في صناعة الصلب (وهو ما سنتطرق إليه بعد ذلك). يوجد تجاذب قوي بين المنجنيز والكبريت ويتحدان معًا لتكوين كبريتيد المنجنيز. وهذا أقل ضررًا بكثير على خصائص الصلب من كبريتيد الحديد الذي قد يتكون. في الواقع، يعمل المنجنيز على “تحييد” التأثيرات الأكثر ضررًا للكبريت، مما يعزز بشكل كبير من جودة الفولاذ ويزيل شكلًا من أشكال الهشاشة التي يمكن أن تحدث في درجات الحرارة المرتفعة (“القصور الساخن”). وهو عنصر حاسم في صنع فولاذ قوي وموثوق ومطاطي.

الكبريت (S) والفوسفور (P): الشوائب غير المرغوب فيها

في استعارة الطهي لدينا، الكبريت والفوسفور هما الملوثان اللذان لا تريدهما أبدًا في مطبخك - مثل الرمل في الدقيق أو الحصى في المرق. على الرغم من وجودهما بشكل طبيعي في المواد الخام (خام الحديد وفحم الكوك) المستخدمة في إنتاج الصلب، إلا أنه يجب تقليلها إلى الحد الأدنى عن طريق التكرير المكثف.

· الكبريت (S): عدو قابلية اللحام والمتانة وكما ذكرنا، فإن الكبريت عنصر غير مرغوب فيه للغاية. يمكن أن تخلق كبريتيدات الحديد التي تشكلها بقعًا ضعيفة داخل بنية حبيبات الصلب. يمكن أن تذوب هذه البقع عند درجات حرارة أقل من الفولاذ نفسه، مما يؤدي إلى التشقق والعيوب أثناء عملية الدرفلة على الساخن أو اللحام. حتى في الكميات الصغيرة، يقلل الكبريت بشكل كبير من صلابة الصلب في الصدمات، وخاصة قدرته على مقاومة التمزق. بالنسبة لأي تطبيق تكون فيه الموثوقية أمرًا أساسيًا، يجب أن يبقى محتوى الكبريت عند الحد الأدنى المطلق، وغالبًا ما يقاس بأجزاء من النسبة المئوية.

· الفوسفور (P): مصدر الهشاشة ومثل الكبريت، يعد الفوسفور شائبًا آخر يجب التحكم فيه بدقة. في حين أنه يمكن أن يزيد من قوة الفولاذ بشكل طفيف، إلا أن هذه الفائدة تفوقها إلى حد كبير سلبية كبيرة: فهو يجعل الفولاذ هشًا، خاصة في درجات الحرارة الباردة. هذه الظاهرة، المعروفة باسم “القصور البارد”، يمكن أن تجعل خط الأنابيب عرضة للكسر بشكل خطير في المناخات الباردة أو عند نقل المنتجات المبردة. في جميع مواصفات الأنابيب عالية الجودة تقريبًا، يقتصر محتوى الفوسفور بشكل صارم على حد أقصى منخفض جدًا.

قانون التوازن لماذا تتمحور درجة الفولاذ حول الوصفة

يقودنا هذا إلى الفكرة الأكثر أهمية: لا يعتمد أداء الأنبوب الفولاذي على عامل واحد، بل على التوازن الدقيق والمتناغم للتركيبة الكيميائية بأكملها.

هذا هو ما تعنيه “درجة الفولاذ” حقًا. عندما تطلب درجة مثل API 5L X52 أو EN 10219 - S355، أنت لا تحدد ببساطة الخواص الميكانيكية؛ أنت تطلب تركيبًا كيميائيًا معينًا ومجربًا ومختبرًا؛ حيث تحدد المواصفة القياسية النطاق الدقيق المسموح به لكل عنصر هام - حد أقصى للشوائب مثل الكبريت والفوسفور ونافذة محكومة بإحكام لعناصر مثل الكربون والمنجنيز.

هذه الوصفة المعتمدة هي ما يضمن حصول المنتج النهائي على التوازن المطلوب:

· القوة: للتعامل مع الضغط التشغيلي.

· الصلابة/المتانة: لمقاومة الكسر وتوفير وضع فشل آمن.

· قابلية اللحام: للسماح ببناء فعال وموثوق به في الميدان.

التركيب الكيميائي هو الحمض النووي التأسيسي للصلب. إنه المخطط غير المرئي الذي يحدد الخواص الميكانيكية المرئية، وفي نهاية المطاف، سلامة وطول عمر مشروعك.

(الخاتمة)

وكما أن وصفة الطاهي المحترف هي عبارة عن توازن دقيق بين المكونات القوية والشوائب غير المرغوب فيها، فإن التركيب الكيميائي للأنبوب الفولاذي هو توازن دقيق بين المواد الكيميائية القوية والمواد الضارة. فالكربون هو المصدر الرئيسي للقوة، بينما يوفر المنجنيز الصلابة وينظف الملوثات، ويتم تقليل الكبريت والفوسفور إلى مستويات الصفر تقريبًا لمنع الهشاشة والعيوب.

في المرة القادمة التي تفتح فيها شهادة اختبار المطحنة (MTC) وترى عمود بيانات التحليل الكيميائي، ستقدر أهميتها العميقة. فهذه ليست تفاهات على مستوى أعشار النسبة المئوية. إنها الوعد الأساسي لأداء الأنبوب الخاص بك، ومعادلة قوته، وحجر الزاوية لسلامة مشروعك.

احصل على عرض أسعار أنابيب الصلب المخصصة اليوم!

زوّدنا بتفاصيل مشروعك (مثل التطبيق والمواصفات والكمية). سيقدم لك فريقنا المتمرس حلاً مخصصاً وعرض أسعار تنافسي في غضون 24 ساعة عمل.

مقالات ذات صلة

ASTM A53 مقابل API 5L: دليل للاختيار والتطبيق

مقدمة: تحدد الاختلافات التكنولوجية النجاح أو الفشل، ويجب أن يكون الاختيار “دقيقًا”

تحليل كثافة الفولاذ: الاختلافات الأساسية بين الفولاذ الكربوني الطري والمتوسط والتطبيقات الصناعية

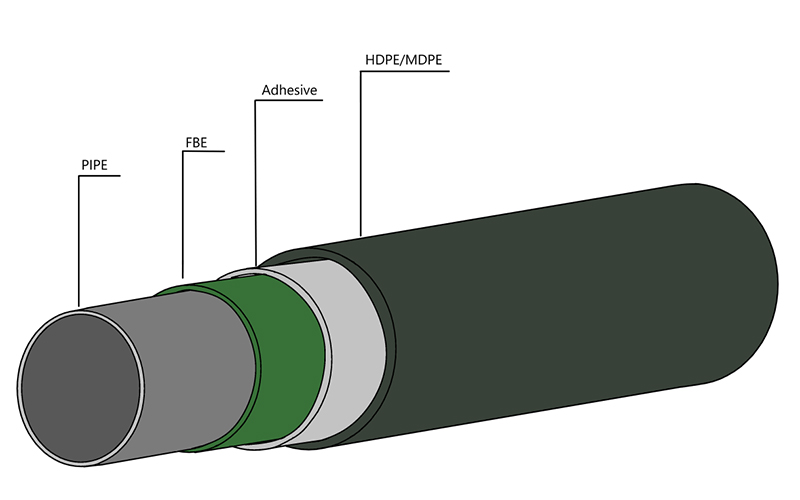

أنابيب الصلب المطلي ب 3LPE: حاجز صلب في مجال الحماية من التآكل الصناعي

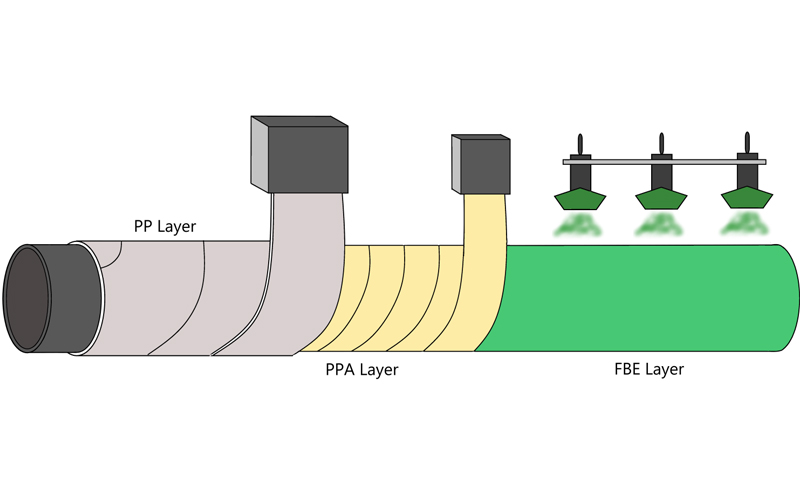

الأنابيب المطلية بـ 3LPP: واقي مضاد للتآكل في درجات الحرارة العالية وبيئة الضغط العالي

أنابيب الصلب FBE: الدرع التكنولوجي لخط الدفاع الصلب

العلامات الساخنة

أحدث المنشورات

- الأنابيب المطلية بـ 3LPP: واقي مضاد للتآكل في درجات الحرارة العالية وبيئة الضغط العالي

- دليل اختيار الأنابيب الفولاذية ASTM A53 LSAW لأنابيب نقل النفط والغاز

- أنابيب API 5L LSAW: نظرة متعمقة على أنابيب PSL1 مقابل PSL2

- أخطاء تحجيم أنابيب الصلب؟ شرح DN مقابل OD للمشترين

- الفحص غير المتعمد للحامات الأنابيب: الاختبار بالأشعة السينية مقابل الاختبار بالموجات فوق الصوتية