دليل لاختيار الأنابيب لحقول الغاز عالية الكبريت

واليوم، ومع النمو المستمر للطلب على الطاقة، أصبح تطوير حقول الغاز عالية الكبريت (حقول الغاز الحامض) جزءًا مهمًا من استراتيجية الطاقة العالمية. غير أن حقول الغاز هذه تحتوي على كميات كبيرة من كبريتيد الهيدروجين (H₂S) وثاني أكسيد الكربون (CO₂) ومكونات حمضية أخرى، مما يشكل تحديًا شديدًا لمعدات التجميع والنقل والمعالجة. من بينها، يعد تآكل كبريتيد الهيدروجين أحد أهم المخاطر التي تؤدي إلى فشل خطوط الأنابيب. فهو لا يتسبب في خسائر اقتصادية ضخمة فحسب، بل قد يؤدي أيضًا إلى حوادث كارثية تتعلق بالسلامة.

يظهر تآكل H₂S بشكل أساسي في الأشكال التالية: التشقق الناتج عن الهيدروجين (HIC)، والتشقق الناتج عن التآكل الإجهادي للكبريتيد (SSCC)، والتآكل الكهروكيميائي لفقدان الوزن. تتغلغل ذرات الهيدروجين الناتجة عن التفاعل بين بيئة H₂S الرطبة وسطح الأنبوب الفولاذي داخل الفولاذ، وتتراكم وتتحد في الشوائب أو العيوب لتكوين جزيئات الهيدروجين، مما يولد ضغطًا هائلاً ويتسبب في ظهور التشققات الداخلية (HIC). وتحت ضغط الشد، تكون هذه التشققات الدقيقة عرضة للانتشار إلى شقوق عيانية (SSCC)، مما يتسبب في حدوث كسر هش مفاجئ لخط الأنابيب. وغالباً ما تحدث هذه الأعطال دون سابق إنذار وتكون ضارة للغاية.

ولذلك، في بيئة الغاز الطبيعي عالي الكبريت، فإن اختيار أنابيب الصلب المضادة للتآكل في خطوط الأنابيب ليس بأي حال من الأحوال اختيارًا بسيطًا للمواد، ولكنه مشروع منهجي يشمل علم المواد، وهندسة التآكل، وتكنولوجيا الطلاء، ومراقبة الجودة. سوف تشرح هذه المقالة بشكل منهجي كيفية بناء خط أنابيب نقل الغاز الحمضي الآمن والموثوق به من خلال حل شامل.

خط الدفاع الأول: اختيار المواد التي تلبي المعايير الصارمة

اختيار المواد هو حجر الزاوية لمقاومة التآكل الحمضي. ويتمثل المبدأ الأساسي في اختيار الفولاذ المصمم خصيصًا للبيئات الحمضية، ويكمن المفتاح في التحكم الصارم في التركيب الكيميائي وعمليات الإنتاج المتقدمة.

الموقع الأساسي لمعيار NACE MR0175/ISO 15156

يعتبر المعيار الدولي المعتمد NACE MR0175 (المدمج الآن مع المواصفة القياسية الدولية الموثوقة NACE MR0175 (المدمج الآن مع المواصفة القياسية ISO 15156) هو الدليل الإرشادي النهائي لاختيار المواد للبيئات الحمضية. لا تحدد هذه المواصفة القياسية التركيب الكيميائي والخصائص الميكانيكية وعملية المعالجة الحرارية للصلب فحسب، بل توضح أيضًا إمكانية تطبيق المادة تحت ضغط جزئي محدد من H₂S وقيمة الأس الهيدروجيني وبيئات محتوى الكلوريد.

التحكم في المكونات الكيميائية الرئيسية

- محتوى الكبريت (S): يجب أن يكون منخفضًا للغاية. يشكل الكبريت شوائب غير معدنية مثل MnS في الفولاذ، وهذه الشوائب هي المصدر الرئيسي لبدء HIC. يشترط عادةً أن يكون محتوى S ≤ 0.002%.

- محتوى الفوسفور (P): يجب أيضًا التحكم فيه بشكل صارم لأنه سيزيد من حدة الفصل المركزي للفولاذ، ويقلل من المتانة، ويعزز التآكل. يجب أن يكون محتوى P ≤ 0.015%.

- معالجة الكالسيوم (Ca): من خلال عملية المعالجة بالكالسيوم، يمكن تحويل شوائب المنغنيز ذات الشكل الشريطي الطويل إلى شوائب كروية من الكالسيوم، مما يقلل بشكل كبير من حساسية HIC.

- محتوى النحاس (النحاس): يمكن أن تشكل كمية مناسبة من النحاس (0.21 تيرابايت - 0.31 تيرابايت - 0.31 تيرابايت) طبقة أكسيد واقية على سطح الفولاذ، مما يعزز مقاومته للتآكل الجوي. ومع ذلك، يجب تقييم تأثيره على HIC بشكل شامل.

الجدول: متطلبات التركيب الكيميائي النموذجي للصلب خط الأنابيب المستخدم في بيئات الخدمة الحمضية (أمثلة):

| العنصر | المتطلبات القياسية (القيم النموذجية، wt%) | الوظائف وأسباب التحكم |

| C | ≤ 0.06% | تقليل مكافئ الكربون، وتحسين قابلية اللحام ومقاومة التشقق الجانبي الصلب |

| من | ≤ 1.30% | سيؤدي المحتوى الزائد إلى تفاقم الفصل المركزي ويجب التحكم فيه مع محتوى الكربون |

| S | ≤ 0.002% | متطلبات منخفضة للغاية للحد من شوائب MnS ومنع بدء HIC |

| P | ≤ 0.015% | تقليل الهشاشة والانفصال على البارد |

| كاليفورنيا | باعتدال | التحكم في مورفولوجيا التضمين وتحويل الكبريتيدات من النوع الثاني إلى كبريتيدات كروية |

| O | ≤ 0.002% | تقليل شوائب الأكسيد وتحسين نقاء الفولاذ |

البنية المجهرية والخصائص الميكانيكية

وبصرف النظر عن التركيبة، فإن البنية المجهرية المنتظمة والدقيقة هي مفتاح مقاومة HIC وSSCC. ويتميز فولاذ خط الأنابيب الحديدي الحديدي الحبيبي الذي تنتجه عملية التحكم الميكانيكي الحراري (TMCP) بأداء شامل ممتاز. يمكن أن تمنع قوته العالية وصلابته العالية وبنيته المجهرية الموحدة بشكل فعال بدء التشققات وانتشارها.

- يجب إيلاء اهتمام خاص للخصائص الميكانيكية:

التحكم في الصلابة: يحتوي NACE MR0175 على حد أعلى محدد لصلابة طبقات اللحام والمناطق المتأثرة بالحرارة (HAZ) (عادةً HRC 22). كلما زادت الصلابة، زاد احتمال حدوث SSCC.

- قوة الخضوع: على الرغم من أن الفولاذ عالي القوة يمكن أن يرقق جدار الأنبوب، إلا أنه في بيئة ذات درجة حرارة عالية جدًا من H₂S، يجب ألا تتجاوز قوة الخضوع التقليدية المخصصة 80 كسي (550 ميجا باسكال) لضمان مقاومة كافية للتشنج الناحي.

خط الدفاع الثاني: نظام طلاء متقدم

حتى إذا تم اختيار أفضل مواد الأنابيب، فلا غنى عن الطلاء الخارجي المضاد للتآكل عالي الأداء. وكحاجز مادي، فإنه يعزل الأنبوب الفولاذي عن التربة الرطبة الغنية بالكلوريد أو البيئات البحرية، وهو ما يعد مفتاح إطالة عمر الأنبوب وضمان سلامته.

اختيار الطلاء: 3LPE مقابل 3LPE. 3 ل.ب.ب

في البيئات القاسية، يعتبر البولي إيثيلين ثلاثي الطبقات (3LPE) والبولي بروبيلين ثلاثي الطبقات (3LPP) هما نظاما الطلاء السائدان والأكثر نضجًا من الناحية التكنولوجية في الوقت الحالي.

- بولي إيثيلين ثلاثي الطبقات (3LPE)

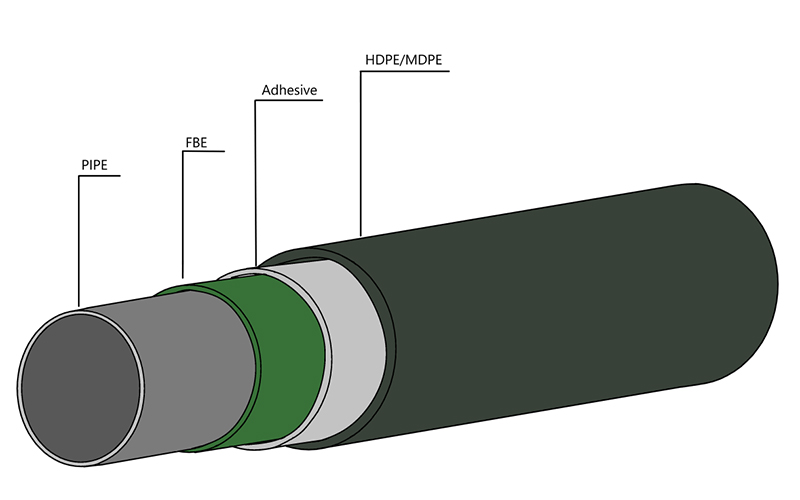

الهيكل: مسحوق الإيبوكسي (FBE) طبقة سفلية + طبقة وسطى من البوليمر اللاصق + طبقة علوية من البولي إيثيلين (PE).

المزايا: خواص ميكانيكية ممتازة، ومقاومة كاثودية للتفكك الكاثودي، ومقاومة للماء. التكنولوجيا ناضجة ومطبقة على نطاق واسع.

الحدود: الحد الأعلى لمقاومة درجة حرارة البولي إيثيلين البولي إيثيلين هو عادة 70 درجة مئوية. وبالنسبة لظروف النقل في درجات الحرارة المرتفعة، فإن أداءه سوف ينخفض.

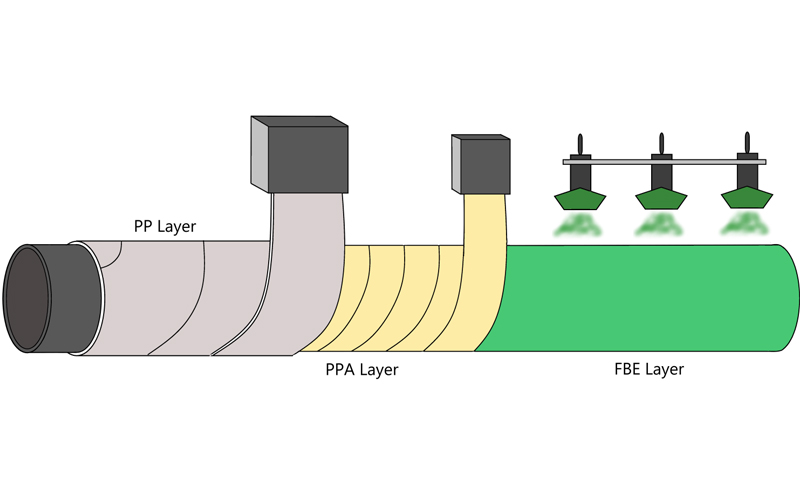

- بولي بروبيلين ثلاثي الطبقات (3LPP)

الهيكل: مسحوق الإيبوكسي (FBE) طبقة سفلية + طبقة وسطى من البوليمر اللاصق + طبقة علوية من البولي بروبيلين (PP).

المزايا: مقاومة فائقة لدرجات الحرارة العالية (حتى 125 درجة مئوية)، وقوة ميكانيكية أعلى، ومقاومة أفضل للصدمات والتآكل. وهي مناسبة للغاية لخطوط أنابيب التجميع والنقل ذات درجات الحرارة العالية، وخطوط الأنابيب البحرية أو أقسام الأنابيب التي تتطلب حفرًا اتجاهيًا للمرور عبرها.

التكلفة: عادة ما تكون أعلى من 3LPE.

| مؤشرات الأداء | 3LPE | 3 ل.ب.ب |

| درجة حرارة التشغيل القصوى | 60 - 70 °C | 100 - 125 °C |

| مقاومة الصدمات | جيد | ممتاز |

| التصاق ممتاز | جيد | جيد |

| المرونة | ممتاز | ممتاز |

| مقاومة المواد الكيميائية | جيد | جيد |

| البيئات القابلة للتطبيق | ممتاز | ممتاز |

| اقتراح الاختيار | معظم البيئات البرية والغواصات | درجات الحرارة المرتفعة، المناطق الصخرية، الحفر الاتجاهي |

اقتراح الاختيار: بالنسبة لحقول الغاز الطبيعي عالية الكبريت، وخاصة خطوط التدفق عالية الحرارة بالقرب من فوهات الآبار، غالبًا ما يكون 3LPP خيارًا أفضل. حيث توفر مقاومته العالية لدرجات الحرارة العالية ومقاومته للتلف الميكانيكي ضمانات إضافية للتشغيل الآمن طويل الأجل لخطوط الأنابيب.

حلنا الشامل لبيئات الخدمة الحمضية

إن اختيار الأنابيب الفولاذية المضادة للتآكل في خطوط الأنابيب ليس قرارًا منفردًا، بل هو نظام يمتد خلال العملية بأكملها بدءًا من التصميم والمشتريات والتصنيع والفحص وحتى التركيب. جوهر الحل الذي نقدمه هو ضمان ثلاثة في واحد:

1. رقابة صارمة على المواد الخام والتصنيع

نبدأ من المنبع ونتعاون مع أفضل مصانع الصلب التي تتوافق مع API 5L ومعايير NACE MR0175/ISO 15156 لضمان أن التركيب الكيميائي والبنية المجهرية للمادة الأساسية تتوافق تمامًا مع المعايير. يتم تشكيل الأنبوب الفولاذي بواسطة عملية تشكيل المجلس المشترك للتنسيق المشترك/المكتب المشترك للعمليات التشغيلية وتكنولوجيا اللحام بالقوس المغمور (SAW) ذات الأسلاك المزدوجة/متعددة الأسلاك، ويتم دمجها مع المعالجة الحرارية عبر الإنترنت لضمان أن أداء خط اللحام والمنطقة المتأثرة بالحرارة (خاصة الصلابة) يلبي متطلبات البيئة الحمضية.

2. نظام حماية مركب عالي الأداء

نوصي بمحلول حماية مركب من “ركيزة مضادة لـ HIC/SSCC + طلاء خارجي 3LPP (أو 3LPE) + طلاء داخلي مطابق”.

الطلاء الداخلي: يمكن اختيار طلاء داخلي من راتنجات الإيبوكسي بناءً على ظروف جودة الغاز (مثل احتوائه على ثاني أكسيد الكربون) لتقليل ملامسة الوسائط المسببة للتآكل على الجدار الداخلي وخفض مقاومة الاحتكاك لنقل السوائل.

الحماية الكاثودية: مصممة بالتزامن مع نظام الطلاء كحاجز حماية نهائي.

3. الصرامة الاختبارات غير المتلفة والتحقق من الجودة

يتم تصميم الجودة وتصنيعها، والأكثر من ذلك، يتم فحصها. نقوم بإجراء عمليات تفتيش صارمة تتجاوز بكثير المشاريع التقليدية:

اختبار HIC: وفقًا لمعيار NACE TM0284، تم إجراء اختبار غمر لمدة 96 ساعة في المحلول (المحلول A) لمحاكاة بيئة الخدمة. بعد ذلك، تم تقييم معدل حساسية الشقوق (CLR)، ومعدل طول الشقوق (CTR)، ومعدل سمك الشقوق (CSR) من خلال الكشف بالمسح بالموجات فوق الصوتية.

اختبار SSC: وفقًا لمعيار NACE TM0177، تم اعتماد طريقة الانحناء رباعي النقاط أو طريقة اختبار الشد لتحميل الإجهاد المستمر (عادةً 80% AYS) في محلول H₂S المشبع لمدة 720 ساعة للتحقق من أدائه المضاد للتكلس البقعي الجاف SSC.

فحص شامل بالموجات فوق الصوتية والأشعة السينية: يتم إجراء الفحص بالموجات فوق الصوتية والأشعة السينية 100% على جسم الأنبوب واللحامات التناكبية لضمان عدم وجود عيوب على الإطلاق.

فحص الطلاء: بما في ذلك الكشف عن العطلات (كشف التسرب)، واختبار التفكك الكاثودي، واختبار مقاومة الصدمات، إلخ.

شريك يضمن السلامة في البيئات القاسية

إن تطوير حقول الغاز الطبيعي عالي الكبريت هو مشروع منهجي عالي التقنية وعالي المخاطر وعالي الاستثمار. ومن بين هذه المخاطر، فإن سلامة خط أنابيب النقل هي شريان الحياة لنجاح المشروع بأكمله. إن مجرد اختيار الفولاذ “عالي الجودة” لا يكفي لمواجهة التحديات الفريدة التي تجلبها H₂S.

يكمن سر النجاح في التفاصيل: الحساب الدقيق للنسبة المئوية للمكونات الكيميائية، والتحكم الدقيق في معايير عملية الإنتاج، ومراقبة الجودة الصارمة لكل ملليمتر من الطلاء، والاختبارات غير المدمرة الدقيقة تقريبًا لكل متر من الأنابيب الفولاذية.

نحن ندرك جيدًا أن ما نقدمه ليس مجرد مقاطع من الأنابيب الفولاذية، ولكننا ندرك جيدًا أن ما نقدمه ليس مجرد مقاطع من الأنابيب الفولاذية، ولكن التزامًا كبيرًا بالسلامة. وباعتبارنا شريكًا طويل الأجل مكرسًا لتوفير حلول ظروف العمل القاسية لصناعة النفط والغاز، فإننا قادرون من خلال فهمنا العميق للنظام القياسي وتعاوننا الاستراتيجي مع كبار الموردين وقدراتنا القوية في الجودة التقنية وإدارة المشاريع، على تقديم خدمات شاملة للعملاء بدءًا من الاستشارات الفنية واختيار المواد وتوريد الأنابيب إلى الدعم الفني في الموقع.

إن اختيارك لنا يعني أنك اخترت شريكًا موثوقًا به بهدف عدم حدوث أي فشل. دعونا نتكاتف معاً لتقليل مخاطر تطوير حقول الغاز الطبيعي عالي الكبريت ونضمن معاً سلامة وكفاءة وفعالية نقل الطاقة على المدى الطويل.

احصل على عرض أسعار أنابيب الصلب المخصصة اليوم!

زوّدنا بتفاصيل مشروعك (مثل التطبيق والمواصفات والكمية). سيقدم لك فريقنا المتمرس حلاً مخصصاً وعرض أسعار تنافسي في غضون 24 ساعة عمل.

مقالات ذات صلة

ASTM A53 مقابل API 5L: دليل للاختيار والتطبيق

مقدمة: تحدد الاختلافات التكنولوجية النجاح أو الفشل، ويجب أن يكون الاختيار “دقيقًا”

تحليل كثافة الفولاذ: الاختلافات الأساسية بين الفولاذ الكربوني الطري والمتوسط والتطبيقات الصناعية

أنابيب الصلب المطلي ب 3LPE: حاجز صلب في مجال الحماية من التآكل الصناعي

الأنابيب المطلية بـ 3LPP: واقي مضاد للتآكل في درجات الحرارة العالية وبيئة الضغط العالي

أنابيب الصلب FBE: الدرع التكنولوجي لخط الدفاع الصلب

العلامات الساخنة

أحدث المنشورات

- أنابيب الصلب FBE: الدرع التكنولوجي لخط الدفاع الصلب

- إعادة تعريف الهندسة الدقيقة في بناء قبة استاد دبي في دبي

- دليل المهندس: نظرة متعمقة في تصنيع الأنابيب الفولاذية UOE مقابل JCOE LSAW

- خطوط الأنابيب العائمة: وجهات النظر الرئيسية حول الناهضات الديناميكية البحرية وخطوط أنابيب النقل البحري

- رقصة التشكيل الحلزوني: كيفية صناعة أنابيب الصلب SSAW