شرح درجات API 5L: معنى X52 و X65 و X70؟

في صناعات مثل النفط والغاز وخطوط أنابيب المسافات الطويلة، فإن معيار API 5L (مواصفات خطوط أنابيب المعهد الأمريكي للبترول) معترف به عالميًا باعتباره “المعيار الذهبي”. وهي تنص على المتطلبات الأساسية لصلب خطوط الأنابيب، بما في ذلك التركيب الكيميائي والخصائص الميكانيكية وعمليات التصنيع، والتي تحدد بشكل مباشر سلامة وموثوقية نظام خطوط الأنابيب. ضمن API 5L في الإطار، تمثل درجات السلسلة “X” (على سبيل المثال، X52، X65، X70) مقاييس الأداء الأكثر أهمية. ويُعد فهم هذه الدرجات أمرًا بالغ الأهمية لمهندسي خطوط الأنابيب لإجراء حسابات الضغط، والمشترين الفنيين لتقييم الموردين، وموظفي مراقبة الجودة للتحقق من امتثال المنتج. ستجري هذه المقالة تحليلاً متعمقًا للمعنى الفني للدرجة “X”، ومقارنة خصائص الدرجات المختلفة، وتوفير طريقة اختيار بناءً على متطلبات الضغط الهندسية لمساعدتك على الاختيار الدقيق للأنابيب.

I. الفهم التأسيسي: معايير API 5L 5L والأهمية الأساسية للدرجات “X”

قبل الخوض في “X52” و“X65” و“X70”، من الضروري أولاً فهم سلطة معيار API 5L. فهي ليست “معيار منتج واحد”، ولكنها تغطي مجموعة متنوعة من أنواع الأنابيب، بما في ذلك الأنابيب غير الملحومة, أنابيب الصلب Lsaw, وأنابيب اللحام المستقيمة عالية التردد (ERW). ووفقًا لسيناريوهات التطبيق، فإنها تصنّف الأنابيب أيضًا إلى PSL1 (درجة الجودة الأساسية) وPSL2 (درجة الجودة الفائقة). وتفرض PSL2 متطلبات أكثر صرامة على صلابة الصدمات في درجات الحرارة المنخفضة والتحكم في التركيب الكيميائي وتغطية الاختبارات غير المتلفة، مما يتيح لها التكيف مع بيئات الضغط العالي ودرجات الحرارة المنخفضة والتآكل (على سبيل المثال، خطوط أنابيب نقل الغاز الطبيعي التي تعمل عند درجة حرارة -40 درجة مئوية تحت الصفر).

تعتبر درجات الفولاذ من السلسلة “X” هي المؤشرات الأساسية لقياس “أداء قوة” فولاذ خطوط الأنابيب في معيار API 5L. والحرف “X” هنا ليس حرفًا اعتباطيًا ولكنه اختصار لـ “أنبوب الخط”، مما يشير إلى أن هذه الدرجة من الفولاذ مصممة خصيصًا لتطبيقات النقل عبر خطوط الأنابيب. وتحدد الأرقام اللاحقة (مثل 52، 65، 70) حدود الأداء الحرجة - التي تتوافق مباشرة مع “الحد الأدنى لقوة الخضوع” للأنبوب، والتي تقاس بالرطل لكل بوصة مربعة (psi). وتكمن أهمية هذا المؤشر في حقيقة أن قوة الخضوع هي العتبة الرئيسية لخطوط الأنابيب “لمقاومة التشوه الدائم”. عندما يتجاوز الضغط الداخلي أو الحمل الخارجي قوة الخضوع هذه، سيتعرض الأنبوب لتشوه لا رجعة فيه (مثل التمدد أو الانحناء). وفي الحالات الشديدة، قد يؤدي ذلك إلى حوادث السلامة مثل التمزق أو التسرب.

ثانياً. التحليل الرئيسي: ما الذي تمثله الأرقام بعد “X” بالضبط؟

غالبًا ما يتم الخلط بين العديد من العملاء الجدد على درجات فولاذ API 5L من خلال معنى الأرقام في أسماء مثل “X52” و“X65”. ببساطة، تمثل هذه الأرقام ببساطة الحد الأدنى لمقاومة الخضوع للأنبوب (تقاس بآلاف الأرطال لكل بوصة مربعة، وتختصر ب ksi). وكلما زاد الرقم، زادت مقاومة الأنبوب للتشوه وزاد الضغط الذي يمكن أن يتحمله. يوضح الجدول أدناه تحويلات القوة وتفسيرات بسيطة لدرجات الفولاذ “X” الشائعة:

| درجة API 5L 5L | الحد الأدنى لمقاومة الخضوع رطل لكل بوصة مربعة وMPa | المتانة | منطق التطبيق الأساسي |

| X52 | ≥52000 و ≥360 | قوة أساسية، قادرة على تحمل الضغط المتوسط إلى المنخفض | سيناريوهات النقل القياسية والموازنة بين التكلفة والضغط |

| X65 | ≥65000 و ≥448 | قوة عالية، قادرة على تحمل الضغط العالي | الإرسال عالي الضغط لمسافات طويلة لوسائط عالية اللزوجة |

| X70 | ≥70000 و ≥483 | قوة عالية جدًا، قادرة على تحمل الضغط العالي جدًا | الخطوط الرئيسية ذات الضغط العالي جداً وخطوط أنابيب النفط والغاز في أعماق البحار |

ملاحظة: 1 MPa ≈ 145 رطل لكل بوصة مربعة. معادلة التحويل هي “قوة الخضوع (MPa) = قوة الخضوع (psi) ÷ 145.” ينص معيار API 5L على “الحد الأدنى لقوة الخضوع” فقط. في الإنتاج الفعلي، قد تتجاوز قوة الأنابيب القيمة القياسية (على سبيل المثال، قوة الخضوع المقاسة لدفعة معينة من أنابيب الصلب X65 هي 460 ميجا باسكال)، ولكن يجب ألا تقل أبدًا عن الحد الأدنى. عند إجراء قبول الجودة، يجب إجراء اختبارات الشد للتحقق مما إذا كانت القوة تفي بالمتطلبات. يُمنع منعًا باتًا استخدام المنتجات دون المستوى المطلوب في المشروع.

ثالثًا. تحليل مقارن: خصائص وتطبيقات X52 و X65 و X70

تحدد اختلافات القوة بين مختلف درجات الفولاذ “X” اختلاف تركيباتها الكيميائية ومتطلبات التصنيع وسيناريوهات الاستخدام. يمكن أن يؤدي الاختيار الأعمى لرتبة أعلى جودة إلى زيادة التكاليف، في حين أن اختيار درجة أقل جودة يمكن أن يشكل مخاطر تتعلق بالسلامة. يقارن الجدول التالي خصائص هذه الدرجات الثلاث عبر أبعاد متعددة لمساعدتك على مطابقتها بسرعة مع تطبيقات محددة:

| أبعاد المقارنة | التركيب الكيميائي | الخواص الميكانيكية | ضغط التصميم المطبق | سيناريوهات التطبيق النموذجية | التكلفة والعملية |

| X52 | فولاذ منجنيز منخفض الكربون (C ≤ 0.26%، Mn ≤ 1.60%)، خالٍ من عناصر السبائك الدقيقة | قوة الخضوع ≥ 360 ميجا باسكال، قوة الشد ≥485 ميجا باسكال | 4-10 ميجا باسكال | 1- شبكة خطوط أنابيب الغاز الطبيعي في المناطق الحضرية (ضغط متوسط-منخفض) 2- خطوط أنابيب المياه المتداولة الصناعية/إمدادات المياه والصرف الصحي 3- الخطوط الفرعية لنقل النفط الخام (منخفضة اللزوجة) | منخفضة التكلفة (12%-15% أقل من X65)، عملية لحام بسيطة (لا يلزم التسخين المسبق) |

| X65 | فولاذ المنجنيز منخفض الكربون + عناصر السبائك الدقيقة (Nb/V/Ti، C ≤ 0.22%) | قوة الخضوع ≥ 448 ميجا باسكال، قوة الشد ≥ 535 ميجا باسكال | 10-14 ميجا باسكال | 1- فروع خطوط أنابيب الغاز الطبيعي العابرة للأقاليم لمسافات طويلة 2. خطوط أنابيب نقل النفط الخام عالي اللزوجة 3. خطوط أنابيب التجميع والنقل البرية ذات الضغط العالي | معتدلة التكلفة؛ يتطلب اللحام أقطابًا كهربائية منخفضة الهيدروجين + تسخين مسبق (≥80 درجة مئوية). |

| X70 | فولاذ المنجنيز منخفض الكربون + عناصر السبائك الدقيقة (Nb/V/Ti، C ≤ 0.20%) | قوة الخضوع ≥483 ميجا باسكال، قوة الشد ≥570 ميجا باسكال | 14-18 ميجا باسكال | 1. خطوط أنابيب نقل الغاز الطبيعي العابرة للحدود 2. خطوط أنابيب نقل النفط والغاز في أعماق البحار 3. خطوط أنابيب الضغط العالي القطبية المبردة القطبية | التكلفة العالية (8%-10% أعلى من X65)، يتطلب اللحام تحكمًا صارمًا في درجة الحرارة + المعالجة الحرارية بعد اللحام |

مرجع الحالة: بالنسبة لمشروع خط أنابيب الغاز الطبيعي لمسافات طويلة (بضغط تصميمي يبلغ 12 ميجا باسكال وقطر أنبوب DN1200)، يجب أن يكون سمك جدار الأنابيب الفولاذية X52 22 مم، بينما يبلغ سمك جدار الأنابيب الفولاذية X70 16 مم فقط، مما يقلل من سمك الجدار بمقدار 27%. ينخفض وزن القسم الواحد من الأنبوب من 618 كجم/م³ إلى 452 كجم/م³، وتنخفض تكاليف النقل والرفع بمقدار 30%. وفي الوقت نفسه، تزداد كفاءة النقل بمقدار 8% (لأن مساحة المقطع العرضي داخل الأنبوب تتسع).

رابعاً. دليل الاختيار: كيف تختار درجة الفولاذ المناسبة بناءً على ضغط المشروع؟

المبدأ الأساسي لاختيار درجات فولاذ API 5L هو “التركيز على ضغط التصميم مع تحقيق التوازن بين الجدوى الاقتصادية وجدوى البناء”. اتبع هذه الخطوات الثلاث:

الخطوة 1: تحديد “الضغط التصميمي” لخط الأنابيب”

يمثل الضغط التصميمي “عتبة الأمان” لنظام خط الأنابيب. يقوم مهندسو العمليات بحسابه بناءً على:

- الوسيط المنقول (الغاز الطبيعي / النفط الخام / الماء)

- مسافة الإرسال (يجب أن تأخذ أنظمة المسافات الطويلة في الحسبان فقدان الضغط)

- تغيرات الارتفاعات الطبوغرافية (على سبيل المثال، تتطلب خطوط الأنابيب الجبلية تراكب الضغط الهيدروستاتيكي)

الخطوة 2: حساب “الحد الأدنى لمقاومة الخضوع المطلوبة” بناءً على الضغط التصميمي

باستخدام قطر الأنبوب (D) وسُمك الجدار (t)، استنتج الحد الأدنى المطلوب لمقاومة الخضوع σ من خلال “معادلة حساب قوة الضغط الداخلي” (الصيغة الموصى بها من API 5L: الضغط التصميمي P = 2 × σ × t × F ÷ (D - 2 × t × F)، حيث σ هي قوة الخضوع الفولاذية وF هي عامل الأمان، عادةً 0.72).

الخطوة 3: تحقيق التوازن بين “متطلبات القوة” و“الاقتصاد وقابلية الإنشاء”

إذا كان الحد الأدنى لقوة الخضوع المحسوبة يقع بين درجتين (على سبيل المثال، 420 ميجا باسكال بين 360 ميجا باسكال X52 و448 ميجا باسكال X65)، فضع في اعتبارك الدرجة الأعلى (مثل X65) أولاً لضمان هامش أمان. بالنسبة لضغوط التصميم المنخفضة (على سبيل المثال، 3 ميجا باسكال)، فإن X52 كافٍ، دون الحاجة إلى استخدام X65 أو X70. تتكبد الأنابيب ذات الدرجة الأعلى تكاليف شراء ولحام أعلى، ويمكن أن تؤدي الترقية العمياء إلى إهدار غير ضروري.

إذا لم تكن متأكدًا من كيفية اختيار درجة الفولاذ المناسبة للمشروع، فلا تتردد في مشاركة معلماتك معنا في أي وقت، مثل ضغط التصميم وقطر الأنبوب والوسط المنقول وبيئة البناء. مع أكثر من عشر سنوات من الخبرة في فولاذ خط أنابيب API 5L، يمكن لأنابيب الصلب Allland توفير حلول شاملة مخصصة بناءً على معايير API 5L ومتطلبات المشروع. ويشمل ذلك توصيات درجة الفولاذ، وحسابات سُمك الجدار وإرشادات عملية اللحام لضمان أن يكون نظام الأنابيب الخاص بك آمنًا وفعالًا من حيث التكلفة.

احصل على عرض أسعار أنابيب الصلب المخصصة اليوم!

زوّدنا بتفاصيل مشروعك (مثل التطبيق والمواصفات والكمية). سيقدم لك فريقنا المتمرس حلاً مخصصاً وعرض أسعار تنافسي في غضون 24 ساعة عمل.

مقالات ذات صلة

ASTM A53 مقابل API 5L: دليل للاختيار والتطبيق

مقدمة: تحدد الاختلافات التكنولوجية النجاح أو الفشل، ويجب أن يكون الاختيار “دقيقًا”

تحليل كثافة الفولاذ: الاختلافات الأساسية بين الفولاذ الكربوني الطري والمتوسط والتطبيقات الصناعية

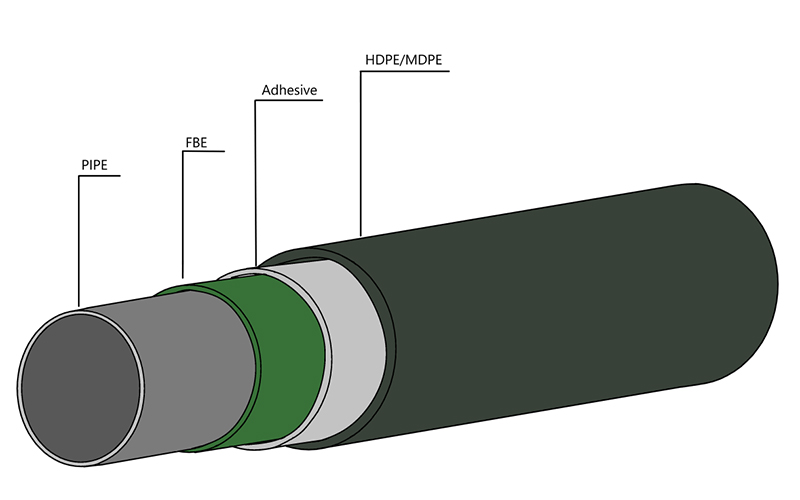

أنابيب الصلب المطلي ب 3LPE: حاجز صلب في مجال الحماية من التآكل الصناعي

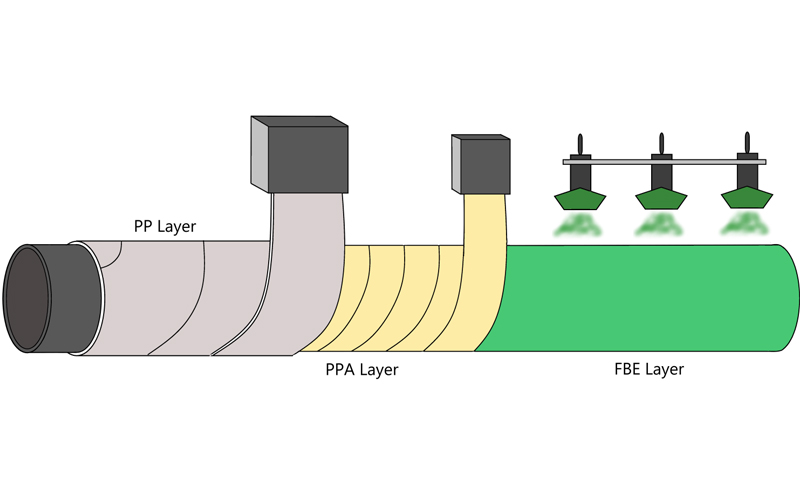

الأنابيب المطلية بـ 3LPP: واقي مضاد للتآكل في درجات الحرارة العالية وبيئة الضغط العالي

أنابيب الصلب FBE: الدرع التكنولوجي لخط الدفاع الصلب

العلامات الساخنة

أحدث المنشورات

- الأنابيب المطلية بـ 3LPP: واقي مضاد للتآكل في درجات الحرارة العالية وبيئة الضغط العالي

- دليل اختيار الأنابيب الفولاذية ASTM A53 LSAW لأنابيب نقل النفط والغاز

- أنابيب API 5L LSAW: نظرة متعمقة على أنابيب PSL1 مقابل PSL2

- أخطاء تحجيم أنابيب الصلب؟ شرح DN مقابل OD للمشترين

- الفحص غير المتعمد للحامات الأنابيب: الاختبار بالأشعة السينية مقابل الاختبار بالموجات فوق الصوتية